La différence fondamentale entre la composition à chaud et la composition à froid réside dans le support utilisé pour créer les caractères d'impression. La composition à chaud utilise du métal fondu pour couler des lettres physiques, tandis que la composition à froid utilise des méthodes photographiques ou numériques qui n'impliquent pas de chaleur.

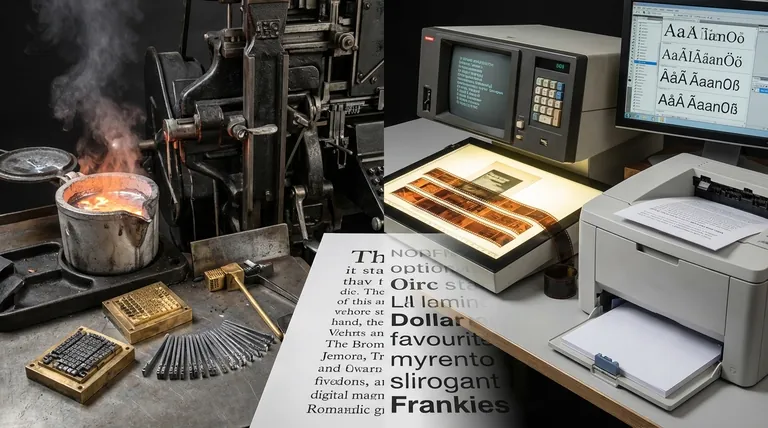

La transition de la composition au plomb chaud à la composition à froid représente l'un des changements technologiques les plus importants de l'histoire de l'édition. Elle a marqué le passage d'un processus lourd, mécanique et industriel à un flux de travail photographique et numérique plus léger, plus rapide et plus flexible.

Qu'est-ce que la composition à chaud ? L'ère du métal fondu

La composition à chaud, ou composition au plomb chaud, a dominé l'industrie de l'imprimerie de la fin du 19e siècle jusqu'au milieu du 20e siècle. Le nom vient du cœur de son processus : la coulée de caractères à partir d'un alliage fondu de plomb, d'étain et d'antimoine.

Le principe fondamental : la coulée au plomb

À la base, la composition à chaud est un processus mécanique. Un opérateur utilise une machine pour assembler des moules (appelés matrices) pour les caractères, qui sont ensuite remplis de métal fondu pour créer soit une seule ligne de texte, soit des lettres individuelles.

La machine Linotype

La machine Linotype, inventée en 1886, était un appareil révolutionnaire. Un opérateur tapait sur un clavier, et la machine assemblait une ligne de moules de lettres en laiton, la coulait sous forme de bloc métallique unique (une "ligne de caractères"), puis distribuait les moules pour qu'ils soient réutilisés. C'était incroyablement rapide et efficace pour les journaux et les magazines.

Le système Monotype

Le système Monotype était un processus en deux parties qui offrait une qualité supérieure et plus de flexibilité. Une machine à clavier perforait une bande de papier, qui était ensuite introduite dans une machine de coulée séparée qui produisait des lettres métalliques individuelles. Cela rendait la correction d'une seule faute de frappe beaucoup plus facile, car il suffisait de remplacer un seul caractère au lieu de refondre une ligne entière.

La réalité physique

Le résultat de tout processus de composition à chaud était un bloc de caractères métalliques tangible et lourd. Ces blocs et lettres devaient être physiquement arrangés à la main dans un cadre (un châssis) pour former une page, qui était ensuite utilisée dans une presse à imprimer. L'environnement était bruyant, chaud et nécessitait des opérateurs mécaniques hautement qualifiés.

Qu'est-ce que la composition à froid ? La révolution photographique

La composition à froid fait référence à toute technologie de composition qui n'implique pas de métal fondu. Son émergence dans les années 1950 et 60 a marqué la fin de l'ère du métal chaud, apportant avec elle un nouveau niveau de liberté de conception et d'accessibilité.

Le principe fondamental : le caractère sur film

La première vague de composition à froid fut la photocomposition. Au lieu de couler du métal, ces machines projetaient de la lumière à travers un négatif de film d'un caractère, à travers une lentille, et sur du papier ou un film photosensible.

Le processus de photocomposition

Un opérateur tapait le texte, et la photocomposeuse sélectionnait mécaniquement le négatif de caractère correct et l'exposait sur le papier photographique. Le résultat était une colonne de texte nette et haute résolution — une épreuve en placard — prête à être coupée et collée physiquement sur une maquette.

L'essor de la composition numérique

La photocomposition a ouvert la voie à la composition numérique intégrale. Dans ce processus moderne, les polices existent sous forme de données (contours vectoriels ou bitmap). Des ordinateurs et des logiciels comme Adobe InDesign sont utilisés pour organiser ce type numérique sur un écran, et le résultat final est envoyé directement à une imprimante ou à une flasheuse qui crée une plaque d'impression.

Les principaux avantages

Le passage à la composition à froid a été révolutionnaire. Le processus était silencieux, sûr et ne nécessitait pas de fonderie. Il a donné aux concepteurs un contrôle sans précédent sur le dimensionnement, l'espacement (crénage) et la mise en page, car le texte pouvait être mis à l'échelle, incliné et superposé avec facilité.

Comprendre les différences clés

Le passage de la composition à chaud à la composition à froid n'était pas seulement une amélioration ; il a fondamentalement changé l'art de l'édition.

Le support

C'est la distinction la plus critique. La composition à chaud crée un objet métallique tridimensionnel. La composition à froid crée une image bidimensionnelle sur film ou, finalement, sous forme de données numériques sur un écran.

Le processus

La composition à chaud est un processus mécanique et industriel. Elle implique des fonderies, des machines lourdes et un assemblage physique. La composition à froid est un processus photographique et électronique, impliquant la lumière, les lentilles et, finalement, juste des pixels et du code.

Flexibilité et design

La composition à chaud était rigide. Pour changer la taille d'une police, il fallait passer à un ensemble différent de moules physiques. La composition à froid offrait une immense flexibilité, permettant de mettre à l'échelle, d'étirer et de manipuler le texte d'une manière impossible avec le métal.

Compétences et main-d'œuvre

L'utilisation d'une machine Linotype nécessitait un artisan hautement qualifié et souvent syndiqué. L'essor de la composition à froid, en particulier la publication assistée par ordinateur, a démocratisé le processus, déplaçant les compétences requises de l'opération mécanique vers la conception graphique et la mise en page numérique.

Pourquoi cette distinction est importante aujourd'hui

Comprendre cette évolution du chaud au froid fournit un contexte crucial pour toute personne impliquée dans le mot imprimé.

- Si votre objectif principal est l'histoire du design : Ce changement technologique explique l'explosion de la créativité typographique à la fin du 20e siècle et est l'ancêtre direct des outils numériques que nous utilisons aujourd'hui.

- Si votre objectif principal est le design graphique : Reconnaître les limitations physiques du métal chaud vous donne une appréciation plus profonde de la liberté illimitée que la typographie numérique offre.

- Si votre objectif principal est la typographie traditionnelle (letterpress) : La distinction est fondamentale, car vous pouvez travailler avec des blocs de métal chaud originaux ou avec des plaques polymères modernes créées à l'aide de méthodes de composition à froid (numériques) pour imiter l'effet classique.

En fin de compte, le parcours du métal chaud aux données numériques est l'histoire de la façon dont la typographie a été libérée de ses contraintes physiques et mécaniques et transformée en un élément fluide et expressif du design moderne.

Tableau récapitulatif :

| Caractéristique | Composition à chaud | Composition à froid |

|---|---|---|

| Support | Métal fondu (plomb, étain, antimoine) | Film photographique ou données numériques |

| Processus | Coulée mécanique (Linotype/Monotype) | Photocomposition ou composition numérique |

| Résultat | Blocs métalliques 3D ou lettres individuelles | Images 2D sur film ou fichiers numériques |

| Flexibilité | Rigide ; les changements de taille nécessitent de nouveaux moules | Très flexible ; évolutif et modifiable |

| Compétences requises | Opération mécanique et travail de fonderie | Conception graphique et mise en page numérique |

Besoin d'équipements de précision pour les flux de travail d'impression ou de test de matériaux de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité, répondant aux divers besoins des laboratoires. Que vous exploriez des techniques traditionnelles ou des processus numériques modernes, nos solutions garantissent précision et efficacité. Contactez-nous dès aujourd'hui pour découvrir comment nous pouvons soutenir vos projets avec des outils fiables et de pointe !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la différence entre les températures de fusion et de frittage ? Un guide des méthodes de traitement des matériaux

- Quel est le métal le plus facile à faire fondre ? Commencez par l'étain et le potin pour un moulage sûr et simple

- Quand faut-il éviter d'augmenter le point de consigne d'un congélateur ULT à -70°C ? Le rôle critique de la masse thermique

- Comment un creuset est-il utilisé dans le creuset ? Décryptage de la puissante métaphore d'Arthur Miller

- Quelle est la différence entre l'évaporation thermique et l'évaporation par faisceau d'électrons ? Choisissez la bonne méthode PVD pour vos matériaux

- Comment mesurer la fusion ? Maîtriser la température et le débit pour le laboratoire et l'industrie

- L'huile de pyrolyse est-elle inflammable ? Comprendre sa nature combustible et les risques de sécurité critiques

- Quel est l'objectif de la calcination ? Transformer et purifier les matériaux pour un usage industriel