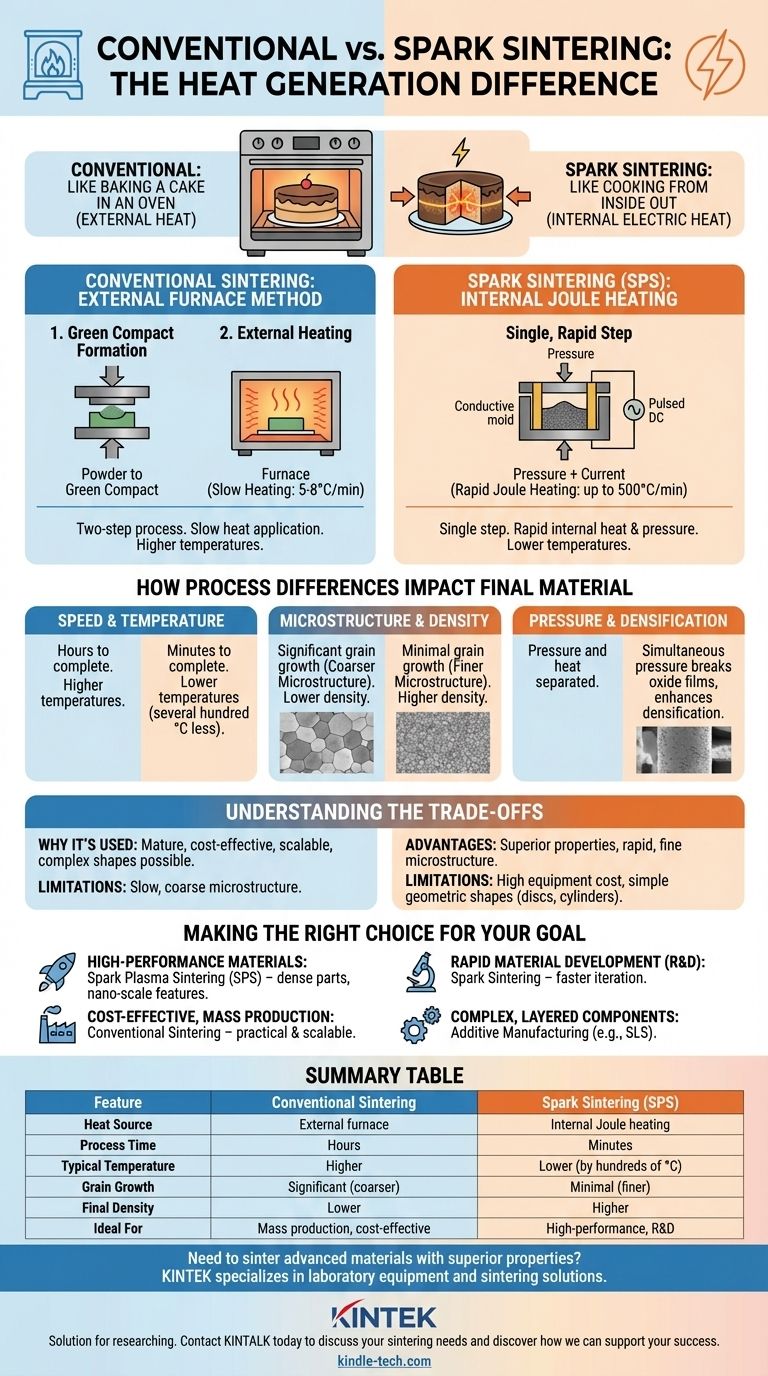

Au fond, la différence entre le frittage conventionnel et le frittage par étincelle réside dans la manière dont la chaleur est générée et appliquée. Le frittage conventionnel est un processus en deux étapes qui chauffe une pièce pré-compactée de manière externe dans un four. En revanche, le frittage par étincelle — notamment le frittage par plasma étincelle (SPS) — est une étape unique et rapide où un courant électrique de haute puissance passe directement à travers le matériau pulvérulent et son moule, générant une chaleur interne intense tout en appliquant simultanément une pression.

La distinction fondamentale est simple : le frittage conventionnel ressemble à la cuisson d'un gâteau dans un four, tandis que le frittage par étincelle ressemble à sa cuisson de l'intérieur vers l'extérieur avec de l'électricité en quelques minutes. Ce mécanisme de chauffage interne permet au frittage par étincelle d'être considérablement plus rapide, de fonctionner à des températures plus basses et de produire des matériaux plus denses avec des microstructures supérieures.

La différence fondamentale : génération et application de la chaleur

La méthode utilisée pour fournir l'énergie thermique est le moteur principal de toutes les autres différences entre ces deux procédés, allant de la vitesse et de l'efficacité aux propriétés finales du matériau.

Frittage conventionnel : la méthode du four externe

Le frittage conventionnel est un processus bien établi en deux étapes. Premièrement, la poudre est compactée sous une forme désirée à l'aide d'une presse hydraulique, créant une pièce fragile connue sous le nom de « compact vert ».

Ce compact vert est ensuite placé dans un four à haute température. La chaleur est appliquée de l'extérieur, s'imprégnant lentement dans la pièce pour lier les particules de poudre entre elles. Les vitesses de chauffage sont généralement très lentes, environ 5 à 8 °C par minute.

Frittage par étincelle : chauffage Joule interne

Le frittage par étincelle est une technique plus avancée qui combine les étapes. La poudre est chargée directement dans un moule en graphite conducteur, qui est ensuite placé dans la chambre SPS.

Une pression est appliquée, et un courant électrique continu pulsé traverse l'ensemble de l'assemblage. Ce courant génère une chaleur interne immédiate et uniforme via le chauffage Joule. Cela permet des vitesses de chauffage extrêmement rapides, souvent jusqu'à 500 °C par minute. Les poinçons qui appliquent la pression servent également d'électrodes délivrant le courant.

Comment les différences de processus ont un impact sur le matériau final

La différence radicale dans le mécanisme de chauffage se traduit directement par des différences significatives dans le temps de traitement, la température requise et la qualité ultime de la pièce frittée.

Vitesse et température

Le chauffage lent et externe du frittage conventionnel signifie que les cycles peuvent prendre de nombreuses heures. Des températures plus élevées sont nécessaires pour assurer que la chaleur pénètre complètement dans la pièce et permette la densification.

Le frittage par étincelle, en revanche, est incroyablement rapide, complétant souvent un cycle complet en quelques minutes. Étant donné que la chaleur est générée en interne et que la pression est appliquée simultanément, la densification se produit à des températures globales beaucoup plus basses — souvent plusieurs centaines de degrés Celsius de moins que les méthodes conventionnelles.

Microstructure et densité

En science des matériaux, des tailles de grains plus petites mènent souvent à de meilleures propriétés mécaniques. L'exposition prolongée à une chaleur élevée dans le frittage conventionnel peut provoquer une croissance des grains, entraînant une microstructure plus grossière.

La vitesse du frittage par étincelle est son plus grand avantage ici. En maintenant le matériau à haute température pendant une très courte période, il prévient une croissance significative des grains. Il en résulte un produit final plus homogène, avec une microstructure beaucoup plus fine et atteignant une densité plus élevée.

Pression et densification

Dans le frittage conventionnel, la pression et la chaleur sont séparées. Dans le frittage par étincelle, elles sont appliquées simultanément.

Cette pression concomitante aide à décomposer tout film d'oxyde sur les surfaces des particules de poudre. Combiné au courant électrique, cela « nettoie » les particules, créant de meilleurs points de contact et améliorant considérablement le taux de densification.

Comprendre les compromis

Bien que le frittage par étincelle offre des avantages de performance significatifs, il ne remplace pas universellement les méthodes conventionnelles. Chacune a sa place.

Pourquoi le frittage conventionnel est toujours utilisé

Le frittage conventionnel est une technologie mature et rentable. L'équipement est moins spécialisé, et le processus est souvent plus facile à adapter à la production en série de pièces, en particulier celles ayant des géométries plus complexes qui ne peuvent pas être facilement placées dans une simple matrice en graphite.

Les limites du frittage par étincelle

Les principales limites du frittage par étincelle sont le coût de l'équipement et les contraintes géométriques. Les machines SPS sont hautement spécialisées et coûteuses. De plus, le processus est généralement limité aux formes simples comme les disques et les cylindres qui peuvent être pressés dans un moule en graphite conducteur.

Faire le bon choix pour votre objectif

La sélection de la méthode de frittage appropriée nécessite une compréhension claire de votre objectif final, en équilibrant les exigences de performance du matériau par rapport aux contraintes de production.

- Si votre objectif principal est des matériaux haute performance avec des microstructures fines : Le frittage par plasma étincelle est le choix supérieur pour sa capacité à produire des pièces très denses tout en préservant les caractéristiques à l'échelle nanométrique.

- Si votre objectif principal est le développement rapide de matériaux et la recherche : L'incroyable vitesse du frittage par étincelle permet une itération plus rapide, ce qui en fait un outil idéal pour la R&D et la découverte de matériaux.

- Si votre objectif principal est la production en série rentable de pièces standard : Le frittage conventionnel reste la solution la plus pratique et évolutive pour de nombreuses applications industrielles.

- Si votre objectif principal est de créer des composants complexes et multicouches : Aucune des deux méthodes n'est idéale ; vous devriez envisager des techniques de fabrication additive comme le frittage laser sélectif (SLS).

En fin de compte, votre choix est une décision stratégique entre la vitesse et la supériorité matérielle du frittage par étincelle et l'évolutivité et l'économie des méthodes conventionnelles.

Tableau récapitulatif :

| Caractéristique | Frittage conventionnel | Frittage par étincelle (SPS) |

|---|---|---|

| Source de chaleur | Four externe | Chauffage Joule interne (courant électrique) |

| Temps de processus | Heures | Minutes |

| Température typique | Plus élevée | Plus basse (de plusieurs centaines de °C) |

| Croissance des grains | Significative (microstructure plus grossière) | Minimale (microstructure plus fine) |

| Densité finale | Inférieure | Supérieure |

| Idéal pour | Production de masse rentable | Matériaux haute performance & R&D |

Besoin de fritter des matériaux avancés avec des propriétés supérieures ?

Choisir la bonne méthode de frittage est essentiel pour obtenir la densité, la microstructure et les performances dont vous avez besoin pour votre recherche ou votre production. KINTEK se spécialise dans les équipements de laboratoire avancés, y compris les solutions de frittage, pour répondre à vos défis spécifiques en science des matériaux.

Nos experts peuvent vous aider à sélectionner le processus et l'équipement idéaux pour améliorer les capacités de votre laboratoire. Contactez KINTALK dès aujourd'hui pour discuter de vos besoins en matière de frittage et découvrir comment nous pouvons soutenir votre succès.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quels sont les avantages du SPS ? Atteindre une densité et des performances matérielles supérieures

- Quels sont les paramètres du frittage par plasma étincelle ? Maîtriser la vitesse, la pression et le contrôle de la température

- Quel est le processus de frittage par plasma étincelle (SPS) ? Un guide de densification rapide à basse température

- Quelle est la différence entre le pressage à chaud et le SPS ? Choisissez la bonne méthode de frittage pour votre laboratoire

- L'aluminium peut-il être fritté ? Surmonter la barrière d'oxyde pour des pièces complexes et légères