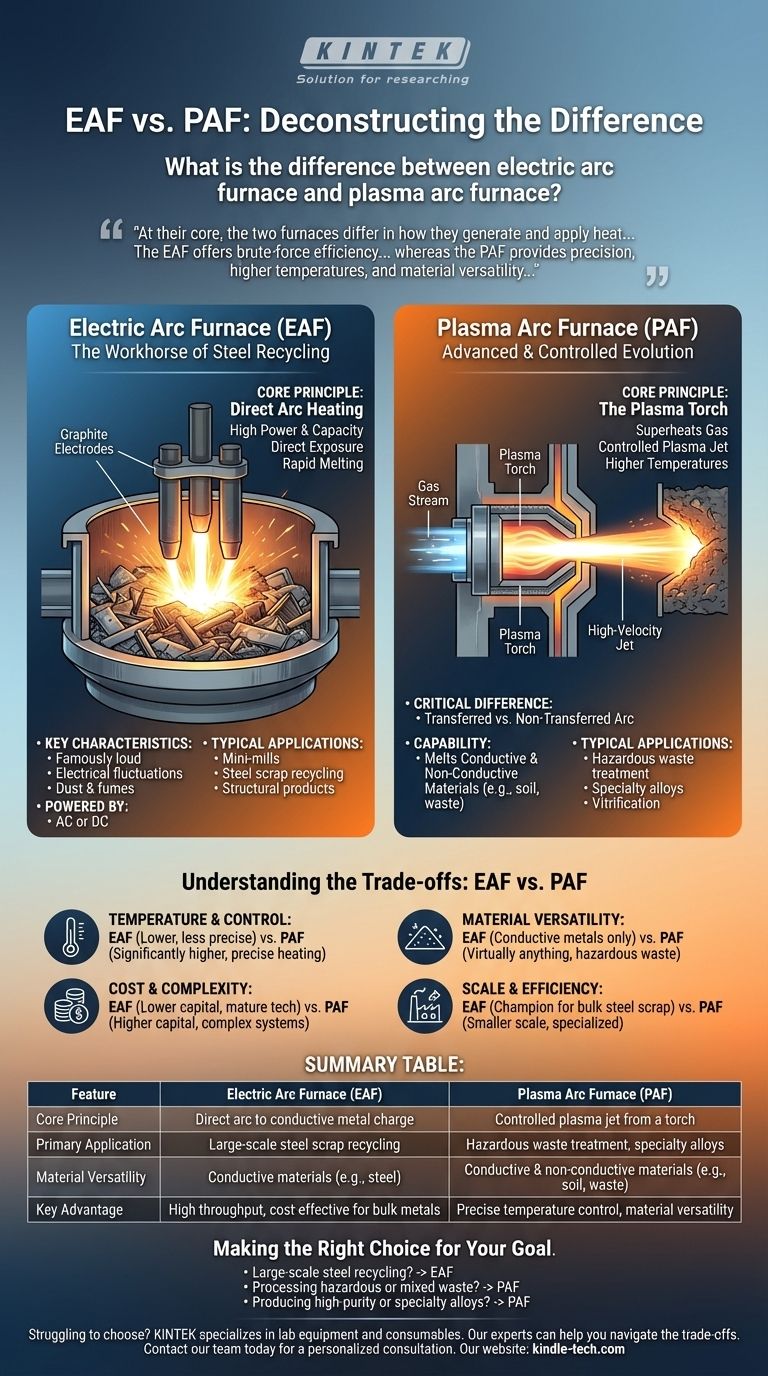

À la base, les deux fours diffèrent par la manière dont ils génèrent et appliquent la chaleur. Un four à arc électrique (FAE) utilise un arc électrique brut et de haute puissance entre les électrodes et la charge métallique elle-même, ce qui en fait un outil puissant pour faire fondre des matériaux conducteurs comme la ferraille d'acier. En revanche, un four à arc plasma (FAP) utilise une torche spécialisée pour générer un jet contrôlé et confiné de gaz ionisé (plasma), offrant un contrôle plus précis de la température et la polyvalence nécessaire pour faire fondre une plus large gamme de matériaux, y compris les déchets non conducteurs.

Bien que les deux technologies utilisent l'électricité pour atteindre des températures extrêmes, le choix entre elles se résume à un compromis : le FAE offre une efficacité brute pour le recyclage des métaux à grande échelle, tandis que le FAP offre précision, températures plus élevées et polyvalence des matériaux pour les applications industrielles et environnementales spécialisées.

Déconstruction du four à arc électrique (FAE)

Un four à arc électrique est le cheval de bataille du recyclage moderne de l'acier, connu pour sa puissance et sa capacité élevées. Son fonctionnement repose sur un principe simple et puissant.

Le principe fondamental : le chauffage direct par arc

Dans la configuration la plus courante, un four à arc direct, des électrodes massives en graphite sont abaissées dans une chambre remplie de ferraille. Un puissant courant électrique crée un arc qui jaillit des électrodes vers la charge métallique conductrice.

Le courant traverse la ferraille, générant une chaleur intense à la fois de l'arc lui-même et de la résistance électrique du métal. Cette exposition directe fait fondre la charge rapidement et efficacement.

Caractéristiques principales des FAE

Les FAE sont définis par leur puissance brute. Le processus est notoirement bruyant et génère d'importantes fluctuations électriques, de la poussière et des fumées qui nécessitent des systèmes de gestion étendus.

Ces fours peuvent être alimentés soit par courant alternatif (CA), soit par courant continu (CC). Les FAE à courant continu ont tendance à avoir une consommation d'électrodes plus faible et un impact moins perturbateur sur le réseau électrique.

Applications typiques

L'application principale des FAE est dans les "mini-aciéries" pour le recyclage de la ferraille d'acier. Leur capacité à faire fondre d'énormes quantités de matériaux rapidement les rend indispensables pour produire de nouvelles poutres, barres et autres produits structurels en acier à partir de vieilles voitures, d'appareils électroménagers et de ferraille industrielle.

Comprendre le four à arc plasma (FAP)

Un four à arc plasma représente une évolution plus avancée et contrôlée du chauffage par arc. Il ne se contente pas de créer un arc ; il crée et utilise le plasma.

Le principe fondamental : la torche à plasma

Le cœur d'un FAP est la torche à plasma, également connue sous le nom de plasmatron. À l'intérieur de la torche, un arc électrique est généré dans un flux de gaz (tel que l'argon, l'azote ou même l'air).

Cet arc surchauffe le gaz, arrachant les électrons de ses atomes et le transformant en un jet de plasma focalisé et à grande vitesse qui peut atteindre des températures bien supérieures à un arc électrique standard. Ce jet de plasma contrôlé est ensuite dirigé vers le matériau à faire fondre.

La différence critique : arc transféré vs arc non transféré

Les torches à plasma peuvent fonctionner selon deux modes, ce qui étend fondamentalement leurs capacités au-delà d'un FAE.

En mode arc transféré, le jet de plasma établit un circuit électrique avec un matériau de charge conducteur. Ceci est très efficace pour faire fondre les métaux, agissant comme une version super stable et focalisée d'un FAE à courant continu.

En mode arc non transféré, l'ensemble du circuit électrique est contenu dans la torche. Le jet de plasma bombarde simplement le matériau avec de l'énergie thermique, comme un chalumeau à haute température. Cela permet au FAP de faire fondre des matériaux non conducteurs comme la terre, l'amiante ou les déchets médicaux.

Comprendre les compromis : FAE vs FAP

Choisir entre ces technologies nécessite une compréhension claire de votre matériau, de votre production souhaitée et de votre budget.

Température et contrôle

Un FAP offre des températures significativement plus élevées et plus stables qu'un FAE. Le jet de plasma contrôlé permet un chauffage précis, ce qui est essentiel pour produire des alliages spéciaux ou assurer la destruction complète des composés dangereux.

Polyvalence des matériaux

C'est une différence déterminante. Les FAE sont presque exclusivement utilisés pour les métaux conducteurs comme le fer et l'acier. Les FAP, grâce à leur capacité d'arc non transféré, peuvent traiter pratiquement n'importe quoi, des métaux exotiques aux déchets dangereux, qu'ils peuvent vitrifier en un verre sûr et stable.

Coût et complexité

La technologie FAE est plus mature, plus courante et a généralement un coût d'investissement initial plus faible pour les opérations à grande échelle. Les systèmes FAP sont plus complexes, nécessitant des torches à plasma sophistiquées, des systèmes de gestion des gaz et des alimentations électriques, ce qui entraîne des coûts d'investissement et d'exploitation plus élevés.

Échelle et efficacité

Pour la tâche spécifique de faire fondre de la ferraille d'acier en vrac, le FAE est le champion incontesté de l'efficacité et de l'échelle. Les FAE modernes peuvent traiter des centaines de tonnes d'acier en moins d'une heure. Les FAP sont généralement plus petits et utilisés pour des applications plus spécialisées, à plus forte valeur ajoutée ou plus dangereuses où la force brute est moins importante que la précision.

Faire le bon choix pour votre objectif

En fin de compte, le four est un outil, et vous devez choisir le bon pour le travail.

- Si votre objectif principal est le recyclage de l'acier à grande échelle : Le FAE est la norme de l'industrie, offrant un débit et une rentabilité inégalés pour cette tâche spécifique.

- Si votre objectif principal est le traitement des déchets dangereux ou mixtes : Le FAP est la technologie supérieure, capable de détruire et de vitrifier en toute sécurité une large gamme de matériaux non conducteurs.

- Si votre objectif principal est la production d'alliages de haute pureté ou spéciaux : Le FAP offre le contrôle précis de la température et de l'atmosphère nécessaire aux processus métallurgiques sensibles et de grande valeur.

Choisir la bonne technologie de four est la première étape pour garantir un processus industriel efficace, sûr et économiquement viable.

Tableau récapitulatif :

| Caractéristique | Four à arc électrique (FAE) | Four à arc plasma (FAP) |

|---|---|---|

| Principe fondamental | Arc direct vers la charge métallique conductrice | Jet de plasma contrôlé à partir d'une torche |

| Application principale | Recyclage de ferraille d'acier à grande échelle | Traitement des déchets dangereux, alliages spéciaux |

| Polyvalence des matériaux | Matériaux conducteurs (par exemple, acier) | Matériaux conducteurs et non conducteurs (par exemple, terre, déchets) |

| Avantage clé | Débit élevé, rentable pour les métaux en vrac | Contrôle précis de la température, polyvalence des matériaux |

Vous avez du mal à choisir la bonne technologie de four pour vos matériaux et objectifs spécifiques ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à naviguer entre l'efficacité brute et le contrôle précis pour trouver la solution parfaite pour votre recyclage de métaux, le traitement des déchets dangereux ou la production d'alliages spéciaux. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et assurez-vous que votre processus est efficace, sûr et économiquement viable.

Guide Visuel

Produits associés

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment la concentration affecte-t-elle l'IR ? Maîtriser l'analyse quantitative et l'interprétation spectrale

- Quelle est la fonction de l'équipement de traitement thermique à haute température dans les nanocomposites TiO2/G ? Optimiser les photocatalyseurs

- Qu'est-ce que le frittage dans les semi-conducteurs ? Créer des contacts ohmiques fiables pour des puces haute performance

- Pourquoi un dispositif de réaction d'agitation à température constante de haute précision est-il nécessaire pour la greffe de BNNS fonctionnalisés ?

- Qu'est-ce que la pression isotactique ? Démêler la différence critique entre structure et force

- Comment le traitement thermique affecte-t-il la résistance d'un métal ? Un guide pour adapter les propriétés des métaux

- Qu'est-ce que le revêtement par pulvérisation cathodique magnétron ? Un procédé de dépôt de couches minces haute performance

- Quel est le but d'une étuve de séchage à température constante ? Optimiser le traitement des papiers usagés et la précision