Fondamentalement, la distinction réside dans la catégorie par rapport au type. Un « four électrique » est un terme général désignant tout four qui utilise l'électricité pour générer de la chaleur, tandis qu'un « four à arc électrique » est un type spécifique à haute puissance qui utilise un arc électrique pour faire fondre des matériaux comme la ferraille d'acier. La méthode de production de chaleur est la différence fondamentale.

Le terme « four électrique » décrit une vaste famille d'équipements industriels, mais le « four à arc électrique » (FAE) fait référence à un membre particulier de cette famille. La différence essentielle est qu'un FAE fait fondre le métal en utilisant la chaleur intense d'un arc électrique, tandis que d'autres fours électriques peuvent utiliser le chauffage par résistance ou l'induction électromagnétique.

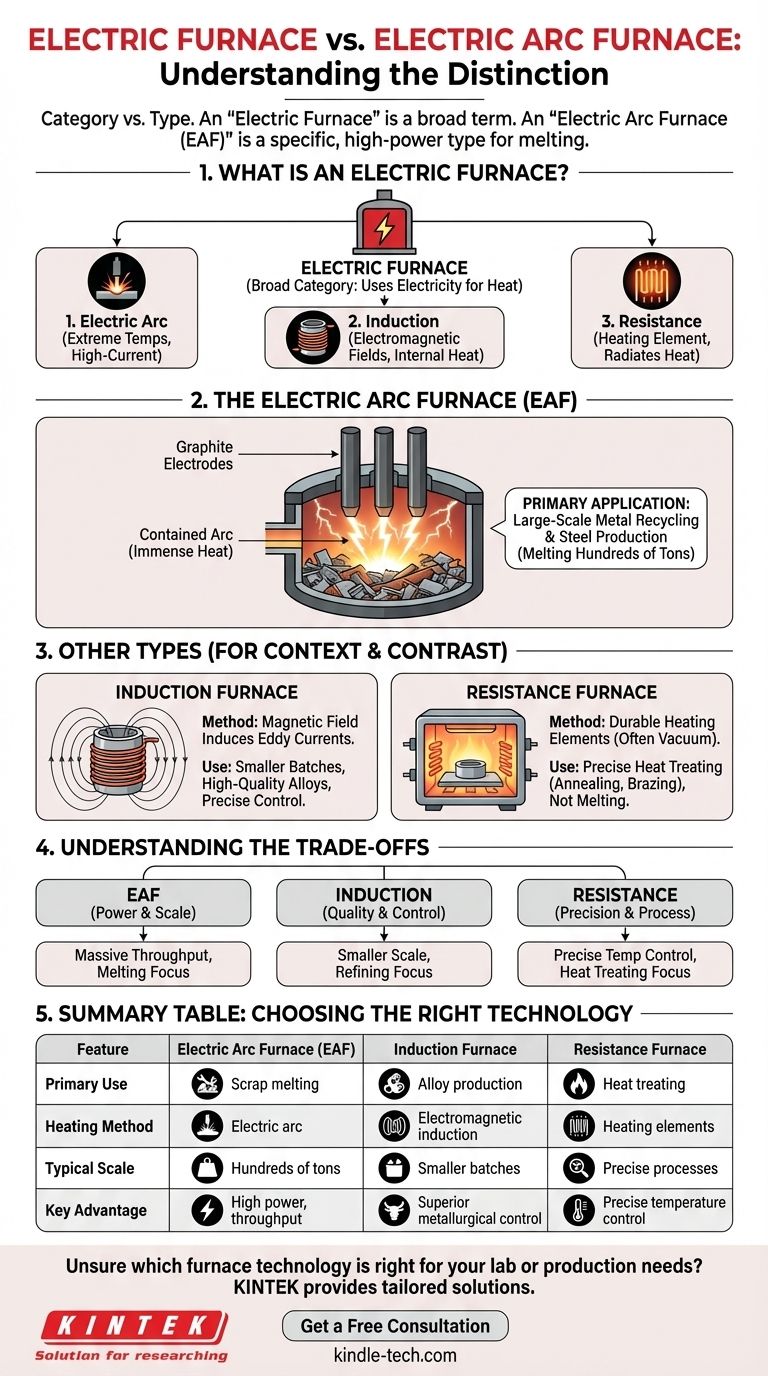

Qu'est-ce qui définit un « four électrique » ?

Un four électrique est tout four qui dépend de l'énergie électrique comme source de chaleur principale. Cette définition simple englobe cependant un large éventail de technologies conçues à des fins très différentes.

### Le principe du chauffage électrique

Le point commun est la conversion de l'électricité en énergie thermique. Cependant, la manière dont cette conversion se produit est ce qui différencie un type de four électrique d'un autre.

### Les principales méthodes de chauffage

Il existe trois méthodes principales :

- Arc électrique : Crée un arc à courant élevé (semblable à un éclair contrôlé) pour générer des températures extrêmes.

- Induction : Utilise des champs électromagnétiques pour induire des courants dans le matériau lui-même, le faisant chauffer de l'intérieur.

- Résistance : Fait passer l'électricité à travers un élément chauffant, qui devient incandescent et rayonne de la chaleur, un peu comme une grille-pain ou un four électrique.

La mécanique d'un four à arc électrique (FAE)

Le four à arc électrique est un pilier de la sidérurgie moderne, conçu spécifiquement pour faire fondre de grandes quantités de métal à des températures extrêmes.

### Le principe de base : un arc contenu

Un FAE fonctionne en faisant passer un puissant courant électrique triphasé à travers de grandes électrodes en graphite. Ces électrodes sont abaissées dans une chambre remplie de ferraille métallique ou d'autres matières premières.

Un arc est amorcé entre les électrodes et la charge métallique elle-même. Cet arc génère une chaleur immense, faisant fondre rapidement le métal.

### Applications principales

Les FAE sont la technologie de choix pour le recyclage des métaux à grande échelle. Ils sont principalement utilisés pour faire fondre la ferraille déchiquetée, les grosses poutres et autres matériaux en acier afin de produire de l'acier neuf.

### Arc direct vs. indirect

Il existe deux configurations principales. Dans un four à arc direct, l'arc entre directement en contact avec le métal, assurant un chauffage rapide et efficace. Dans un four à arc indirect, l'arc est amorcé entre deux électrodes au-dessus du métal, transférant la chaleur par rayonnement.

Autres types de fours électriques à titre de comparaison

Comprendre le FAE est plus clair lorsque l'on voit ce qu'il n'est pas. D'autres fours électriques répondent à des besoins industriels entièrement différents.

### Fours à induction

Un four à induction utilise un courant alternatif puissant pour créer un champ magnétique. Ce champ induit des courants de Foucault dans la charge métallique, générant de la chaleur sans aucun contact externe ni arc.

Ils sont souvent utilisés pour produire de plus petits lots d'aciers alliés de haute qualité et de pièces moulées en acier lorsque des contrôles métallurgiques précis sont requis.

### Fours à résistance (sous vide)

De nombreux fours sous vide sont un type de four électrique à résistance. Ils utilisent des éléments chauffants durables pour chauffer une chambre à des températures précises, souvent pour le traitement thermique plutôt que pour la fusion.

Bien que les versions électriques puissent atteindre des températures allant jusqu'à 2 400 °F (environ 1 315 °C), elles sont généralement utilisées pour des applications telles que le durcissement, le brasage ou le recuit de pièces sans en modifier la forme.

Comprendre les compromis

Chaque type de technologie de four électrique est choisi en fonction d'un équilibre spécifique entre le coût, l'échelle et les exigences métallurgiques.

### Échelle et débit

Les FAE sont conçus pour la puissance brute et l'échelle massive, capables de faire fondre des centaines de tonnes de ferraille d'acier en un seul cycle.

Les fours à induction fonctionnent à une échelle plus petite, ce qui les rend plus adaptés aux fonderies spécialisées produisant des alliages spécifiques avec des exigences de qualité plus raffinées.

### Fonction métallurgique

Historiquement, le FAE a été considéré comme supérieur pour ses capacités métallurgiques dans les opérations à grande échelle. Cependant, la technologie moderne des fours à induction a considérablement progressé.

Ces avancées permettent aux fours à induction modernes de produire des matériaux de très haute qualité, y compris des aciers inoxydables à très faible teneur en carbone et même des superalliages.

### Température et processus

Les FAE sont conçus pour un objectif principal : une chaleur extrême pour la fusion. Les fours à résistance, en revanche, visent un contrôle précis de la température pour les processus qui se déroulent en dessous du point de fusion, soulignant leurs rôles distincts.

Faire le bon choix pour votre objectif

La sélection de la technologie de four appropriée dépend entièrement du processus industriel visé et du résultat souhaité.

- Si votre objectif principal est de recycler d'énormes volumes de ferraille d'acier : Le four à arc électrique (FAE) est la technologie définitive pour sa puissance, son échelle et son efficacité en matière de fusion.

- Si votre objectif principal est de produire de petits lots d'alliages d'acier spécialisés de haute qualité : Un four à induction offre un contrôle métallurgique supérieur pour des applications plus raffinées.

- Si votre objectif principal est le traitement thermique, le recuit ou le brasage de pièces finies : Un four électrique à résistance (souvent sous vide) offre le contrôle précis de la température nécessaire sans faire fondre le matériau.

En fin de compte, comprendre le mécanisme de chauffage spécifique — arc, induction ou résistance — est la clé pour identifier le bon outil pour le travail.

Tableau récapitulatif :

| Caractéristique | Four à arc électrique (FAE) | Four à induction | Four à résistance |

|---|---|---|---|

| Utilisation principale | Fusion de ferraille à grande échelle | Production d'alliages de haute qualité | Traitement thermique, recuit, brasage |

| Méthode de chauffage | Arc électrique (direct/indirect) | Induction électromagnétique | Éléments chauffants (résistance) |

| Échelle typique | Centaines de tonnes | Petits lots | Processus précis et contrôlés |

| Avantage clé | Haute puissance, débit massif | Contrôle métallurgique supérieur | Contrôle précis de la température |

Vous ne savez pas quelle technologie de four convient à votre laboratoire ou à vos besoins de production ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans l'équipement de laboratoire et les consommables, fournissant des solutions sur mesure pour tout, de la fusion à grande échelle aux processus de traitement thermique précis. Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de vos exigences spécifiques et découvrir comment notre expertise peut optimiser vos opérations.

Obtenir une consultation gratuite

Guide Visuel

Produits associés

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les propriétés du graphite isotrope ? Un guide de sa résistance uniforme et de ses performances thermiques

- Qu'est-ce que le processus HIP du métal ? Atteindre une densité parfaite pour les composants critiques

- Comment fonctionne un pulvérisateur cathodique ? Un guide sur le dépôt de films minces à l'échelle atomique

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide pour les nanoparticules de Fe-C@C ? Préserver la structure et l'intégrité chimique

- L'huile de pyrolyse est-elle identique au pétrole brut ? Non, et voici pourquoi cette différence est importante.

- Le bromure de potassium est-il sûr pour les humains ? Les risques de bromisme et les alternatives modernes

- La technologie de dépôt est-elle une avancée scientifique remarquable ? L'art méconnu de la construction de notre monde

- Quelles sont les précautions de sécurité pour le forgeage ? Un guide complet pour se protéger contre la chaleur, la force et les fumées