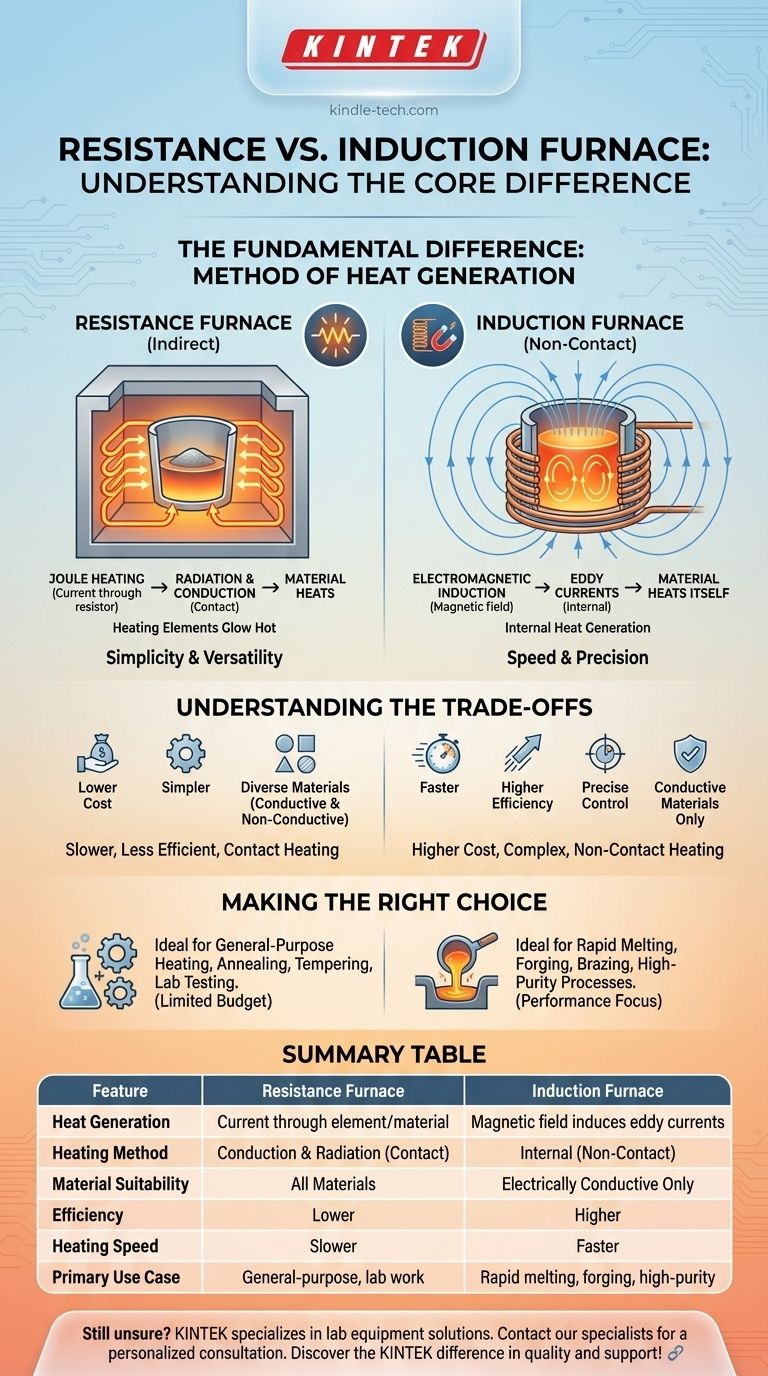

La différence fondamentale entre un four à résistance et un four à induction réside dans la méthode de production de chaleur. Un four à résistance fonctionne en faisant passer un courant électrique à travers un matériau à haute résistance — soit l'objet lui-même, soit un élément chauffant séparé — qui devient incandescent et transfère la chaleur. Un four à induction, en revanche, utilise une méthode sans contact, créant un puissant champ magnétique pour générer de la chaleur directement à l'intérieur du matériau conducteur.

Bien que les deux soient des types de fours électriques, la distinction principale est la manière dont ils délivrent l'énergie. Un four à résistance utilise la conduction et le rayonnement d'un élément chaud, tandis qu'un four à induction utilise un champ électromagnétique pour que le matériau se chauffe lui-même de l'intérieur. Cette seule différence dicte leur efficacité, leur vitesse et leurs applications idéales.

Le principe du chauffage par résistance

Le chauffage par résistance est une technologie simple et largement utilisée. Son fonctionnement est basé sur un principe fondamental de la physique.

Comment ça marche : Chauffage Joule

Le principe fondamental est la première loi de Joule. Lorsqu'un courant électrique traverse un conducteur, il génère de la chaleur en raison de la résistance de ce conducteur.

C'est le même effet qui fait rougir les serpentins d'un grille-pain électrique ou d'un radiateur d'appoint. La quantité de chaleur est directement proportionnelle à la résistance et au carré du courant.

Chauffage direct vs. indirect

Il existe deux méthodes principales pour appliquer ce principe :

- Chauffage par résistance indirecte : C'est la forme la plus courante. Le courant est passé à travers des éléments chauffants dédiés faits de matériaux à haute résistance. Ces éléments deviennent extrêmement chauds et transfèrent leur chaleur à la chambre du four et au matériau (la "charge") par rayonnement et convection.

- Chauffage par résistance directe : Dans cette méthode, le matériau à chauffer agit lui-même comme une résistance. Des électrodes sont fixées directement à la charge, et un courant important y est passé, ce qui le fait chauffer de l'intérieur. C'est moins courant et ne convient qu'aux matériaux conducteurs.

Le principe du chauffage par induction

Le chauffage par induction est un processus de chauffage sans contact plus avancé. Il repose sur les principes de l'électromagnétisme pour générer de la chaleur avec une vitesse et une précision remarquables.

Comment ça marche : Induction électromagnétique

Un four à induction utilise une puissante bobine, généralement en cuivre, à travers laquelle passe un courant alternatif (CA) à haute fréquence.

Ce courant génère un champ magnétique fort et rapidement changeant dans l'espace à l'intérieur et autour de la bobine.

Le rôle des courants de Foucault

Lorsqu'un matériau conducteur, tel qu'une pièce de métal, est placé dans ce champ magnétique, le champ induit des courants électriques circulaires à l'intérieur du matériau. Ceux-ci sont connus sous le nom de courants de Foucault.

Ces courants de Foucault s'opposent à la propre résistance électrique du matériau, générant une chaleur intense et localisée. Le matériau devient effectivement son propre élément chauffant, permettant un chauffage extrêmement rapide et uniforme de l'intérieur vers l'extérieur.

Comprendre les compromis

Aucune des deux technologies n'est universellement supérieure ; le bon choix dépend entièrement de l'application, du matériau et du résultat souhaité.

Four à résistance : Simplicité vs. Inefficacité

Les principaux avantages des fours à résistance sont leur simplicité et leur coût initial plus faible. Ils peuvent être utilisés pour chauffer une vaste gamme de matériaux, y compris les non-conducteurs.

Cependant, ils sont souvent moins écoénergétiques. La chaleur doit d'abord être générée dans les éléments, puis transférée à la charge, ce qui entraîne une perte de chaleur vers la structure du four et l'atmosphère. Ils ont également des temps de démarrage plus lents et un contrôle de la température moins précis.

Four à induction : Précision vs. Complexité

Les fours à induction offrent une vitesse, une efficacité et un contrôle inégalés. Étant donné que la chaleur est générée directement à l'intérieur du matériau, le transfert d'énergie est très efficace avec une perte de chaleur minimale. Cela permet des cycles de chauffage rapides et une gestion précise de la température.

Les principaux compromis sont un coût initial et une complexité plus élevés. De plus, le chauffage par induction n'est efficace que sur les matériaux électriquement conducteurs, ce qui le rend inadapté aux céramiques, au verre ou à d'autres isolants.

Faire le bon choix pour votre objectif

Pour choisir la bonne technologie, vous devez d'abord définir votre exigence de processus la plus critique.

- Si votre objectif principal est le chauffage général pour divers matériaux avec un budget limité : Un four à résistance est le choix le plus simple et le plus économique pour des applications comme le recuit, la trempe ou les tests en laboratoire.

- Si votre objectif principal est la fusion ou le chauffage rapide, de haute pureté et efficace de métaux conducteurs : Un four à induction offre des performances, un contrôle et une efficacité opérationnelle supérieurs pour des tâches comme la fusion de métaux, le forgeage et le brasage.

En fin de compte, la compréhension de ce mécanisme fondamental — chauffage par contact versus induction sans contact — est la clé pour choisir la technologie la plus efficace pour votre processus spécifique.

Tableau récapitulatif :

| Caractéristique | Four à résistance | Four à induction |

|---|---|---|

| Production de chaleur | Courant à travers l'élément chauffant ou le matériau | Le champ magnétique induit des courants de Foucault dans le matériau |

| Méthode de chauffage | Conduction & Rayonnement (Contact) | Interne (Sans contact) |

| Compatibilité des matériaux | Tous les matériaux (Conducteurs & Non-conducteurs) | Matériaux électriquement conducteurs uniquement |

| Efficacité | Inférieure (Perte de chaleur vers l'environnement) | Supérieure (Chauffage interne direct) |

| Vitesse de chauffage | Plus lente | Plus rapide |

| Cas d'utilisation principal | Chauffage général, recuit, travaux de laboratoire | Fusion rapide, forgeage, procédés de haute pureté |

Vous ne savez toujours pas quelle technologie de four convient à votre application ?

KINTEK est spécialisé dans la fourniture de solutions d'équipement de laboratoire parfaites. Nos experts peuvent vous aider à analyser vos besoins spécifiques — que vous ayez besoin de la polyvalence d'un four à résistance ou de la précision à grande vitesse d'un four à induction — pour garantir des performances et une efficacité optimales pour votre laboratoire.

Contactez nos spécialistes dès aujourd'hui pour une consultation personnalisée et découvrez la différence KINTEK en matière de qualité et de support !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace