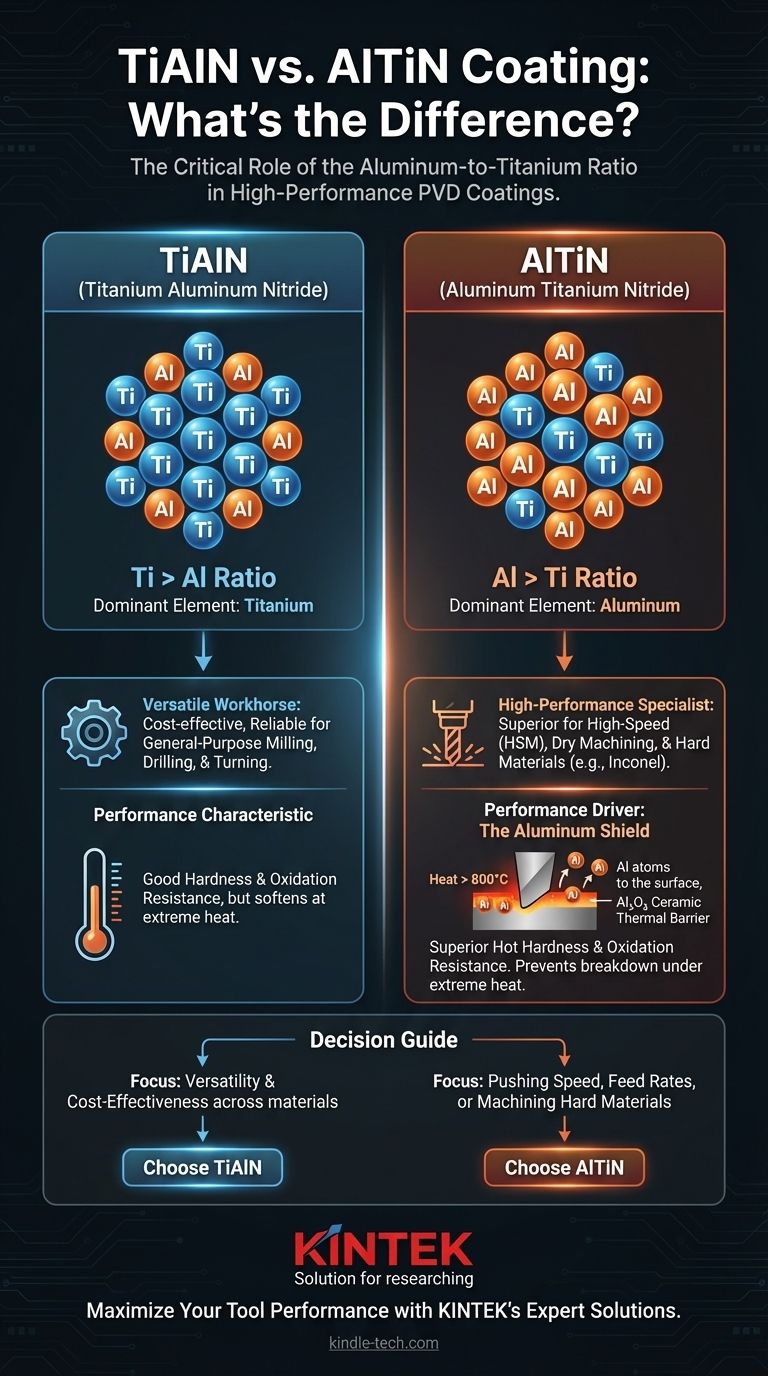

À la base, la différence entre TiAlN et AlTiN réside dans le rapport aluminium/titane. Bien que les deux soient des revêtements PVD haute performance, l'AlTiN contient une concentration plus élevée d'aluminium que de titane (Al > Ti), tandis que le TiAlN contient plus de titane que d'aluminium (Ti > Al). Cette distinction chimique apparemment mineure a un impact significatif sur les performances, en particulier dans des conditions de haute température.

Le choix entre TiAlN et AlTiN est une décision stratégique basée sur vos paramètres d'usinage. La teneur plus élevée en aluminium de l'AlTiN lui confère une dureté à chaud et une résistance à l'oxydation supérieures, ce qui en fait le revêtement préféré pour les applications d'usinage agressives, à grande vitesse et à sec où une chaleur extrême est générée.

Les Fondations : Une Histoire de Deux Rapports

Le TiAlN (Nitrures de Titane Aluminium) et l'AlTiN (Nitrures d'Aluminium Titane) sont tous deux des revêtements avancés appliqués par dépôt physique en phase vapeur (PVD). Ils appartiennent à une famille de revêtements qui s'appuient sur le succès du Nitrure de Titane (TiN) original en incorporant de l'aluminium pour améliorer considérablement les performances.

La Différence Cruciale : la Composition Atomique

L'ordre des éléments dans le nom est une convention utilisée pour désigner l'élément métallique dominant dans la matrice du revêtement.

- TiAlN : Le rapport Titane/Aluminium est supérieur à un (Ti:Al > 1:1).

- AlTiN : Le rapport Aluminium/Titane est supérieur à un (Al:Ti > 1:1).

Cette différence de pourcentage atomique est le principal moteur de leurs propriétés fonctionnelles distinctes.

Comment le Rapport Dicte les Performances

La clé pour comprendre ces revêtements réside dans ce qui se passe au niveau de l'arête de coupe lorsque les températures montent en flèche. La teneur en aluminium est l'élément essentiel qui améliore les performances.

Le Rôle de l'Aluminium : Un Bouclier Auto-formant

Aux températures élevées générées lors d'un usinage agressif (généralement supérieures à 800°C ou 1475°F), l'aluminium du revêtement migre vers la surface. Il réagit ensuite avec l'oxygène de l'air pour former une couche nanométrique, très stable et lubrifiante d'oxyde d'aluminium (Al₂O₃).

Cette couche céramique agit comme une barrière thermique, isolant l'outil de la chaleur et empêchant le revêtement lui-même de s'oxyder et de se dégrader.

Dureté à Chaud et Résistance à la Température

Parce que l'AlTiN a une concentration plus élevée d'aluminium, il peut former une couche d'oxyde d'aluminium plus robuste et plus stable.

Cela confère à l'AlTiN une "dureté à chaud" significativement plus élevée – la capacité à conserver sa dureté à des températures élevées. Bien que les deux revêtements fonctionnent bien, l'AlTiN conservera son intégrité à des températures où le TiAlN commence à ramollir et à s'user plus rapidement.

Points Forts d'Application

Le TiAlN est un revêtement polyvalent et fiable. Il offre une amélioration substantielle par rapport au TiN de base et est efficace sur une large gamme de matériaux et pour les opérations générales de fraisage, perçage et tournage.

L'AlTiN est le spécialiste des hautes performances. Il excelle dans les applications exigeantes telles que :

- Usinage à grande vitesse (HSM)

- Coupe à sec ou avec lubrification minimale (MQL)

- Usinage de matériaux difficiles comme les aciers trempés, les alliages de titane et les superalliages à base de nickel (Inconel).

Dans ces scénarios, la chaleur extrême générée fait de la stabilité thermique supérieure de l'AlTiN un avantage décisif.

Comprendre les Compromis

Bien que l'AlTiN offre des performances supérieures à haute température, ce n'est pas toujours le choix par défaut. La sélection optimale dépend d'une compréhension claire de l'ensemble du contexte opérationnel.

Coût vs Performance

Les revêtements AlTiN sont généralement plus chers que les TiAlN en raison du processus de dépôt plus complexe requis pour atteindre la teneur élevée en aluminium. Pour l'usinage à usage général où la chaleur extrême n'est pas un facteur, les gains de performance de l'AlTiN peuvent ne pas justifier le coût supplémentaire.

Fragilité du Revêtement

L'augmentation de la teneur en aluminium peut parfois entraîner une légère augmentation de la contrainte interne et de la fragilité du revêtement. Dans les applications avec des interruptions importantes ou du broutage, un revêtement plus résistant et plus ductile pourrait être nécessaire, bien que les formulations modernes d'AlTiN aient largement atténué cette préoccupation.

L'Importance de la Qualité d'Application

La différence de performance entre un TiAlN bien appliqué et un AlTiN mal appliqué peut être négligeable. La qualité du processus PVD – y compris la préparation du substrat, la température de dépôt et les contrôles de processus – est aussi critique que la formule chimique du revêtement. Travaillez toujours avec un fournisseur de revêtements réputé.

Faire le Bon Choix pour Votre Objectif

Choisir le bon revêtement ne consiste pas à choisir le "meilleur" dans l'absolu, mais le plus approprié pour la tâche, le matériau et la capacité de la machine spécifiques.

- Si votre objectif principal est la polyvalence et la performance rentable sur de nombreux matériaux : Le TiAlN est un excellent choix fiable qui offre une amélioration significative par rapport aux anciennes technologies de revêtement.

- Si votre objectif principal est d'augmenter la vitesse, les avances ou d'usiner des matériaux durs : L'AlTiN est le grand gagnant, car sa dureté à chaud supérieure et la formation de sa barrière thermique entraîneront une durée de vie plus longue de l'outil et de meilleures performances.

- Si vous constatez une usure rapide de l'outil due à une chaleur extrême au niveau de l'arête de coupe : Passer du TiAlN à l'AlTiN est l'une des solutions les plus efficaces à étudier.

En fin de compte, comprendre le rôle de l'aluminium vous permet d'adapter directement la chimie du revêtement à la physique de votre opération d'usinage.

Tableau Récapitulatif :

| Revêtement | Élément Dominant | Caractéristique Clé | Idéal Pour |

|---|---|---|---|

| TiAlN | Titane (Ti > Al) | Polyvalent, rentable | Fraisage, perçage et tournage à usage général |

| AlTiN | Aluminium (Al > Ti) | Dureté à chaud et résistance à l'oxydation supérieures | Usinage à grande vitesse, à sec ou de matériaux durs (ex : Inconel) |

Maximisez les Performances de Votre Outil avec le Bon Revêtement

Le choix entre TiAlN et AlTiN est crucial pour optimiser la durée de vie de l'outil et l'efficacité de l'usinage. L'équipe d'experts de KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des solutions de revêtement avancées pour l'industrie manufacturière.

Nous pouvons vous aider à sélectionner le revêtement PVD idéal pour votre application spécifique, vos matériaux et vos paramètres d'usinage.

Contactez-nous dès aujourd'hui pour discuter de vos besoins et découvrir comment notre expertise peut améliorer vos opérations. Contactez-nous via notre formulaire de contact pour une consultation personnalisée.

Guide Visuel

Produits associés

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Supports personnalisés en PTFE pour la laboratoire et le traitement des semi-conducteurs

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Fabricant de pièces personnalisées en PTFE Téflon, panier à fleurs pour rack de nettoyage résistant à la corrosion

Les gens demandent aussi

- Quels sont deux inconvénients du métal ? Comprendre la corrosion et les limites de poids

- Quels sont les avantages, les inconvénients et les utilisations de la tôle métallique ? Le guide ultime pour la sélection des matériaux

- Pourquoi le platine est-il inerte ? Les secrets atomiques derrière sa remarquable stabilité

- Quels sont les inconvénients et les avantages du titane ? Équilibrer la performance par rapport au coût pour votre projet

- Comment la dureté évolue-t-elle avec la température ? Comprendre la relation inverse pour prévenir les défaillances