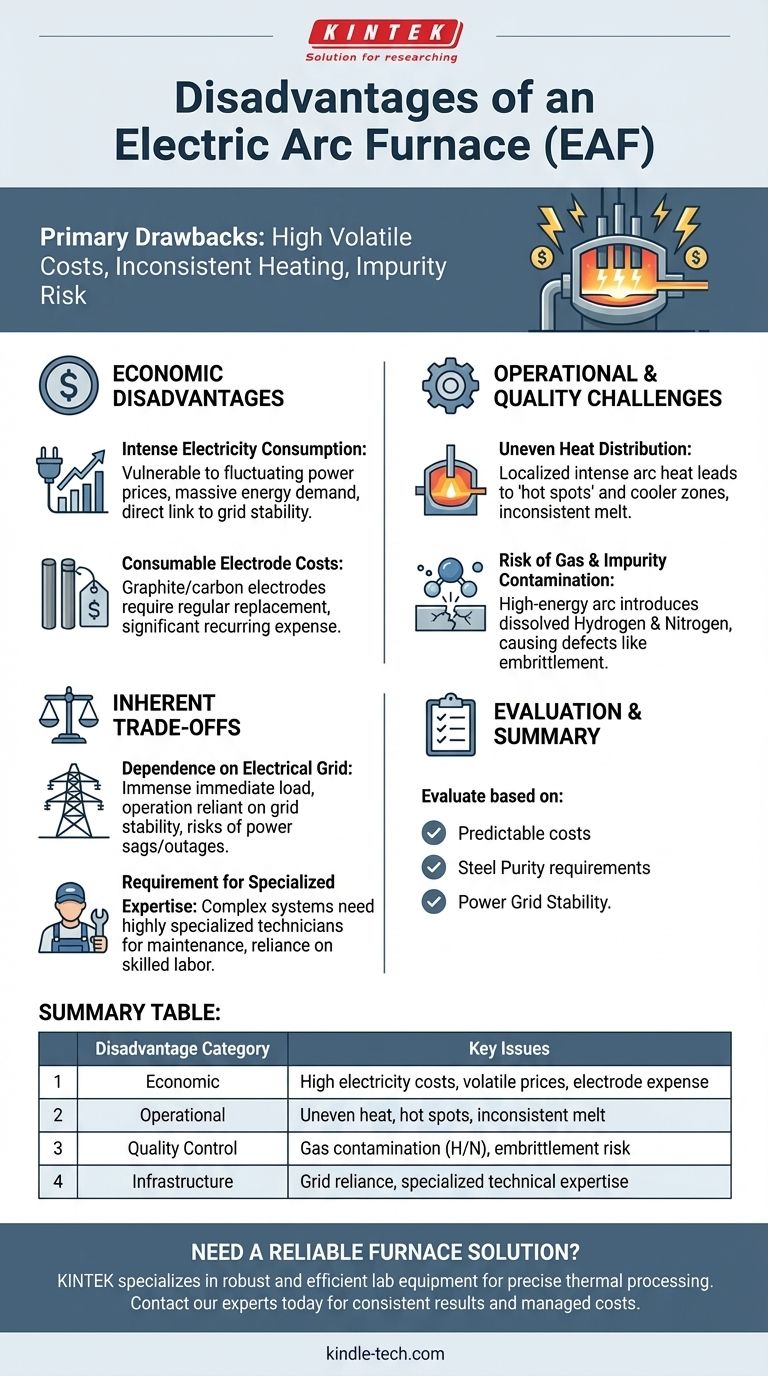

Les principaux inconvénients d'un four à arc électrique (FAE) sont ses coûts d'exploitation élevés et souvent volatils, dus à la consommation d'électricité, le potentiel de chauffage incohérent à l'intérieur du four, et le risque d'introduire des gaz et des impuretés indésirables dans l'acier à partir de l'arc électrique et des matières premières.

Bien que les fours à arc électrique offrent une flexibilité significative et un investissement initial plus faible par rapport aux hauts fourneaux traditionnels, leurs inconvénients fondamentaux découlent d'une dépendance directe au réseau électrique et à la qualité de la ferraille, créant des défis économiques et métallurgiques distincts.

L'inconvénient économique majeur : les coûts d'exploitation élevés

L'inconvénient le plus significatif et persistant d'un FAE est sa dépense opérationnelle, qui est fortement influencée par des facteurs échappant au contrôle direct de l'aciérie.

Consommation intense d'électricité

L'ensemble du fonctionnement d'un FAE est alimenté par d'énormes quantités d'électricité nécessaires pour générer l'arc qui fait fondre l'acier. Cela rend le budget de fonctionnement du four directement vulnérable aux fluctuations des prix régionaux de l'électricité.

Contrairement aux fours qui utilisent du coke ou du gaz naturel, un FAE ne peut pas facilement changer de combustible. Cela lie directement la rentabilité à la stabilité et au coût du réseau électrique local, ce qui en fait un risque financier important sur les marchés énergétiques volatils.

Coûts des électrodes consommables

Les électrodes en graphite ou en carbone qui créent l'arc électrique sont un composant essentiel, mais elles sont également un bien de consommation.

Ces grandes électrodes sont progressivement consommées pendant le processus de fusion et doivent être remplacées régulièrement. Le coût de ces composants spécialisés peut être substantiel et ajoute une autre variable majeure au budget opérationnel.

Obstacles opérationnels et de contrôle qualité

Au-delà du coût, le processus FAE lui-même introduit des défis qui nécessitent une gestion minutieuse pour assurer la qualité et la cohérence du produit final.

Distribution inégale de la chaleur

L'arc électrique est une source de chaleur incroyablement intense mais localisée. Cela peut entraîner des "points chauds" dans le four directement sous les électrodes et des zones plus froides ailleurs.

Cette distribution inégale de la chaleur peut entraîner une fusion incohérente et nécessiter une énergie et un temps supplémentaires pour homogénéiser le métal en fusion, réduisant ainsi l'efficacité globale.

Risque de contamination par les gaz et les impuretés

L'arc électrique à haute énergie peut réagir avec les gaz présents dans l'atmosphère du four. Ce processus peut introduire des quantités significatives d'hydrogène et d'azote dissous dans l'acier en fusion.

Ces gaz dissous peuvent entraîner des défauts tels que la fragilisation et une ténacité réduite dans le produit final en acier, nécessitant un traitement et un contrôle qualité supplémentaires en aval pour les atténuer.

Comprendre les compromis inhérents

Les inconvénients d'un FAE sont mieux compris comme des compromis par rapport à ses avantages, tels que sa capacité à utiliser 100 % de ferraille d'acier recyclée et son empreinte physique plus petite.

Dépendance au réseau électrique

Le FAE impose une charge immense et immédiate sur le réseau électrique. Cela non seulement entraîne des coûts, mais signifie également que le fonctionnement du four dépend entièrement de la stabilité du réseau.

Dans les régions où l'infrastructure électrique est peu fiable, l'exploitation d'un FAE peut constituer un risque opérationnel important, les baisses de tension ou les pannes d'électricité entraînant des arrêts de production coûteux.

Exigence d'expertise spécialisée

Bien que généralement robustes, les systèmes qui alimentent et contrôlent un FAE sont complexes. Le diagnostic et la réparation des problèmes liés aux systèmes électriques haute tension, aux mécanismes de contrôle ou aux revêtements réfractaires nécessitent souvent des techniciens hautement spécialisés.

Cela crée une dépendance à l'égard d'une main-d'œuvre qualifiée qui peut ne pas être disponible dans toutes les régions, ajoutant une autre couche de risque opérationnel.

Comment évaluer ces inconvénients pour votre projet

Le choix d'une technologie de four nécessite de peser ces inconvénients par rapport à vos objectifs spécifiques et à votre environnement d'exploitation.

- Si votre objectif principal est un coût d'exploitation prévisible : L'exposition directe du FAE à la volatilité des prix de l'électricité présente un risque financier important par rapport aux fours à combustible.

- Si votre objectif principal est de produire les qualités d'acier les plus pures : Vous devez être prêt à investir dans des processus d'affinage secondaire et de dégazage pour atténuer les risques d'impuretés et de gaz inhérents au FAE.

- Si vous êtes situé dans une région avec un réseau électrique instable ou coûteux : L'immense demande en énergie du FAE en fait un choix potentiellement peu fiable et peu économique sans une source d'énergie dédiée et stable.

Comprendre ces inconvénients spécifiques est la première étape pour les atténuer et prendre une décision éclairée concernant cette technologie de fabrication d'acier puissante et flexible.

Tableau récapitulatif :

| Catégorie d'inconvénient | Problèmes clés |

|---|---|

| Économique | Coûts d'électricité élevés, prix de l'énergie volatils, électrodes consommables coûteuses |

| Opérationnel | Distribution inégale de la chaleur, potentiel de points chauds, fusion incohérente |

| Contrôle qualité | Risque de contamination par l'hydrogène/l'azote gazeux, potentiel de fragilisation de l'acier |

| Infrastructure | Forte dépendance à un réseau électrique stable, nécessite une expertise technique spécialisée |

Besoin d'une solution de four fiable pour votre laboratoire ou votre installation de production ? Les défis des fours à arc électrique soulignent l'importance de choisir le bon équipement pour vos besoins spécifiques. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et efficaces, y compris des fours adaptés aux traitements thermiques précis. Que vous soyez dans la recherche, le contrôle qualité ou la production à petite échelle, nous pouvons vous aider à trouver une solution qui garantit des résultats cohérents, gère les coûts d'exploitation et maintient l'intégrité des matériaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut répondre à vos exigences de laboratoire et de traitement avec l'équipement adapté à votre application.

Guide Visuel

Produits associés

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de régénération électrique pour charbon actif à four rotatif

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quel est le développement des couches minces ? Des expériences du XVIIe siècle à l'ingénierie à l'échelle atomique

- Quelles sont les directives à suivre lors du chauffage de substances en laboratoire ? Assurer des processus de chauffage sûrs et contrôlés

- Par quoi la bio-huile est-elle principalement produite ? Conversion de la biomasse en carburant renouvelable par pyrolyse rapide

- Quel est le niveau de vide d'un évaporateur thermique ? Atteignez la pureté avec un vide poussé (10⁻⁵ à 10⁻⁷ Torr)

- Pourquoi le graphite peut-il conduire la chaleur ? Déverrouiller ses propriétés thermiques anisotropes

- Quelle est la source d'énergie pour la pyrolyse ? De la chaleur externe aux systèmes autonomes

- Comment les congélateurs à ultra-basse température assurent-ils l'intégrité des échantillons microbiologiques ? Maintenir la stabilité pour la recherche critique

- Quels sont les avantages de l'utilisation des pompes à vide à diaphragme sans huile ? Obtenez un vide propre et nécessitant peu d'entretien