Dans tout processus de pulvérisation cathodique, la pression du gaz de fond est un paramètre critique qui contrôle directement la qualité du revêtement final. L'abaissement de la pression du processus produit généralement un film mince plus dense, plus lisse et plus adhérent. Cela se produit parce qu'il y a moins de molécules de gaz présentes pour interférer avec les atomes pulvérisés lorsqu'ils voyagent de la cible source au substrat, leur permettant d'arriver avec une énergie cinétique plus élevée.

Le principe fondamental à comprendre est que la pression de la chambre dicte l'énergie des atomes arrivant sur votre substrat. Une pression plus basse permet un processus de dépôt à haute énergie qui crée une qualité de film supérieure, tandis qu'une pression plus élevée entraîne un processus à basse énergie qui peut conduire à des structures plus poreuses.

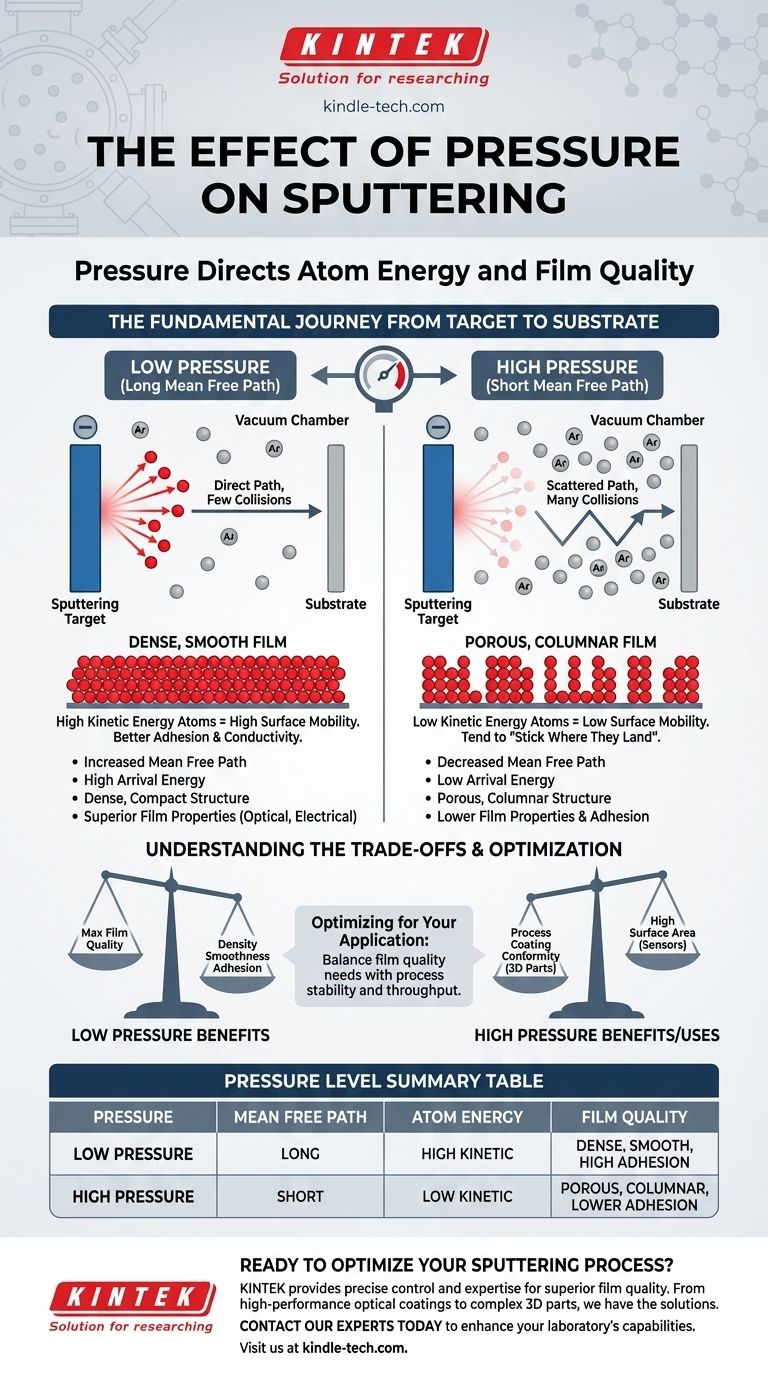

Le rôle fondamental de la pression dans la pulvérisation cathodique

La pulvérisation cathodique implique la création d'un plasma à partir d'un gaz inerte, généralement l'argon. Des ions argon chargés positivement sont accélérés vers une cible chargée négativement, la frappant avec une force suffisante pour éjecter, ou "pulvériser", des atomes du matériau cible. Ces atomes éjectés voyagent ensuite à travers la chambre à vide pour revêtir votre substrat.

Le voyage de la cible au substrat

Une fois qu'un atome est pulvérisé de la cible, il commence un voyage à travers le gaz de fond vers le substrat. Ce n'est pas un vide ; il est rempli d'atomes d'argon qui maintiennent le plasma.

Le chemin de l'atome pulvérisé est donc obstrué par des collisions potentielles avec ces atomes de gaz. Chaque collision peut altérer la trajectoire de l'atome et, plus important encore, réduire son énergie cinétique.

Introduction du libre parcours moyen

Le libre parcours moyen est le concept le plus important pour comprendre l'effet de la pression. Il représente la distance moyenne qu'une particule — dans ce cas, un atome pulvérisé — peut parcourir avant de collisionner avec une autre particule.

Comment la pression contrôle le libre parcours moyen

Le libre parcours moyen est inversement proportionnel à la pression.

À basse pression, il y a moins d'atomes de gaz dans la chambre. Cela augmente considérablement le libre parcours moyen, permettant aux atomes pulvérisés de voyager directement vers le substrat avec peu ou pas de collisions.

À haute pression, la densité des atomes de gaz augmente. Cela raccourcit le libre parcours moyen, rendant presque certain qu'un atome pulvérisé subira de multiples collisions sur son chemin vers le substrat.

La conséquence des changements de pression sur la qualité du film

L'énergie des atomes à leur arrivée à la surface du substrat est ce qui détermine finalement la microstructure et les propriétés physiques du film.

L'impact de la pulvérisation cathodique à basse pression

Lorsque les atomes pulvérisés arrivent avec une énergie cinétique élevée (résultat de conditions de basse pression), ils ont une mobilité de surface significative. Cela leur permet de se déplacer, de trouver des sites énergétiquement favorables et de combler les vides microscopiques.

Le résultat est une structure de film plus dense et plus compacte. Cette densité conduit généralement à des performances supérieures, y compris une réflectivité plus élevée, une résistivité électrique plus faible et une bien meilleure adhérence au substrat.

L'impact de la pulvérisation cathodique à haute pression

Lorsque les atomes pulvérisés arrivent avec une faible énergie cinétique après de nombreuses collisions (résultat de conditions de haute pression), ils ont très peu de mobilité de surface. Ils ont tendance à "coller là où ils atterrissent".

Cela conduit à une structure de film plus poreuse et moins dense. Les atomes s'arrangent en grains colonnaires avec des vides entre eux, ce qui peut dégrader les propriétés mécaniques et électriques du film et affaiblir son adhérence.

Comprendre les compromis

Bien que la basse pression produise généralement des films de meilleure qualité, ce n'est pas toujours le choix optimal pour chaque processus. Il existe des limitations pratiques à considérer.

Le défi du plasma à basse pression

Maintenir un plasma stable devient plus difficile à mesure que la pression diminue. Avec moins d'atomes de gaz disponibles pour être ionisés, le plasma peut devenir instable ou s'éteindre complètement, ce qui peut arrêter le processus de dépôt.

De plus, les taux de dépôt peuvent parfois diminuer à des pressions extrêmement basses, car l'efficacité de pulvérisation peut être liée au courant ionique bombardant la cible.

La niche de la pulvérisation cathodique à haute pression

Bien que souvent indésirable, une structure de film poreuse créée à haute pression peut être utile pour des applications spécifiques. Celles-ci incluent les composants nécessitant une grande surface, tels que certains types de capteurs chimiques ou de catalyseurs.

Une pression plus élevée crée également plus de diffusion, ce qui peut être avantageux pour le revêtement de pièces complexes et tridimensionnelles qui ne sont pas en ligne de mire directe de la cible.

Optimisation de la pression pour votre application

Choisir la bonne pression nécessite d'équilibrer le besoin de qualité du film avec les aspects pratiques du processus de dépôt.

- Si votre objectif principal est des films optiques ou électroniques de haute performance : Vous devriez opérer à la pression de processus stable la plus basse pour maximiser la densité, la douceur et l'adhérence du film.

- Si votre objectif principal est le revêtement de formes complexes et non planes : Une pression légèrement plus élevée peut améliorer la conformité du revêtement en dispersant le matériau pulvérisé plus uniformément.

- Si votre objectif principal est la stabilité et le débit du processus : Vous devez trouver le "point idéal" où la pression est suffisamment basse pour une bonne qualité de film mais suffisamment élevée pour maintenir une décharge de plasma stable et à haut débit.

En fin de compte, la pression est le levier le plus puissant que vous puissiez utiliser pour concevoir la microstructure et les performances de votre film mince pulvérisé.

Tableau récapitulatif :

| Niveau de pression | Libre parcours moyen | Énergie d'arrivée des atomes | Qualité du film résultant |

|---|---|---|---|

| Basse pression | Long | Énergie cinétique élevée | Dense, lisse, forte adhérence |

| Haute pression | Court | Faible énergie cinétique | Poreux, colonnaire, adhérence plus faible |

Prêt à optimiser votre processus de pulvérisation cathodique pour une qualité de film supérieure ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant le contrôle précis et l'expertise nécessaires pour atteindre l'équilibre de pression parfait pour votre application spécifique. Que vous développiez des revêtements optiques haute performance ou que vous ayez besoin de revêtir des pièces 3D complexes, nos solutions garantissent une densité, une adhérence et des performances optimales du film. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Four à presse à chaud sous vide pour stratification et chauffage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant