En substance, le frittage est un processus de traitement thermique qui transforme fondamentalement un ensemble poreux de particules de poudre en un objet dense et solide. Cette transformation est réalisée par diffusion atomique, provoquant la liaison des particules entre elles, le rétrécissement et l'élimination des pores, et la croissance des grains. Il en résulte un changement spectaculaire de la microstructure du matériau, qui à son tour dicte ses propriétés physiques et mécaniques finales.

Le frittage est principalement un équilibre entre deux phénomènes concurrents : la densification (l'élimination des pores) et la croissance des grains. La microstructure finale est une conséquence directe de la façon dont vous contrôlez ce compromis en utilisant des paramètres de processus comme la température, le temps et l'atmosphère.

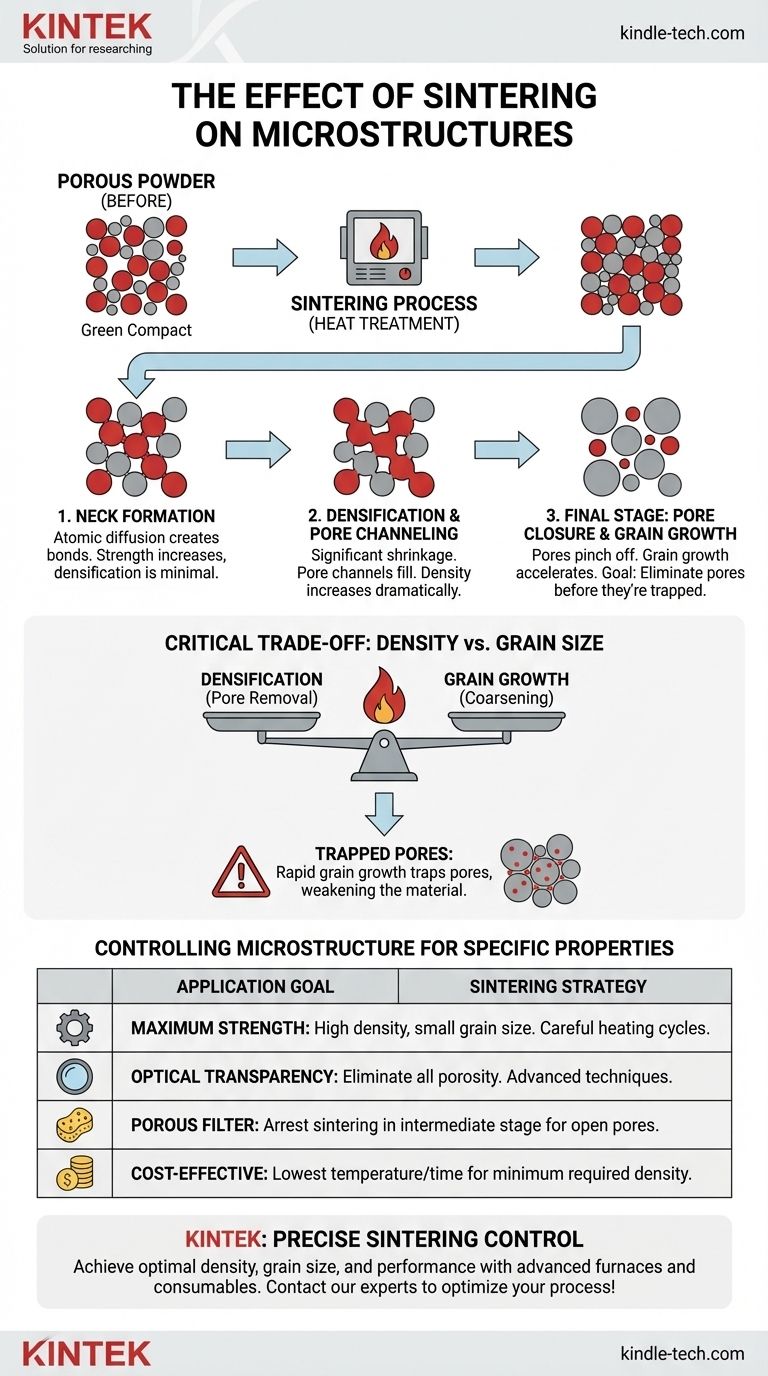

Les mécanismes fondamentaux du frittage

Pour comprendre l'effet sur la microstructure, vous devez d'abord comprendre comment fonctionne le frittage. Il est motivé par le désir thermodynamique de réduire la haute énergie de surface d'une poudre fine.

La force motrice : Réduction de l'énergie de surface

Un compact de poudre fine possède une énorme surface, ce qui est un état de haute énergie, thermodynamiquement instable. Le frittage fournit l'énergie thermique nécessaire aux atomes pour se déplacer et réduire cette surface en liant les particules entre elles et en éliminant les vides entre elles.

Étape initiale : Formation du col

Au début du processus, les atomes diffusent vers les points de contact entre les particules de poudre adjacentes. Cela crée de petits "cols" qui lient les particules entre elles. Le compact de poudre gagne une force significative, mais la densification globale est minimale à ce stade.

Étape intermédiaire : Densification et canalisation des pores

C'est à ce stade que la densification la plus significative se produit. Les cols s'agrandissent et les pores entre les particules forment un réseau interconnecté de canaux. La diffusion atomique, principalement le long des joints de grains, déplace la matière du corps des particules pour remplir ces canaux, ce qui provoque le rétrécissement de l'objet et l'augmentation spectaculaire de sa densité.

Étape finale : Fermeture des pores et croissance des grains

À mesure que la densification approche de son maximum théorique, les canaux poreux se pincent, formant des pores isolés, souvent sphériques. À ce stade, la croissance des grains peut s'accélérer considérablement. L'objectif principal est d'éliminer ces derniers pores isolés avant que les grains ne deviennent si grands qu'ils ne les emprisonnent.

Les principaux changements microstructuraux

Le frittage façonne directement la structure interne finale du matériau. Les changements clés sont la densité, la taille des grains et la morphologie des pores.

Densification : L'élimination de la porosité

L'effet le plus évident est la réduction de l'espace vide, ou porosité. Une pièce "verte" (non frittée) peut avoir une densité de 50 à 60 %, mais une pièce entièrement frittée peut dépasser 99 % de sa densité maximale théorique. Cette augmentation de la densité est directement responsable des améliorations des propriétés telles que la résistance mécanique et la conductivité thermique.

Croissance des grains : Le grossissement des cristaux

Lorsque les particules fusionnent et que les pores sont éliminés, les limites des particules d'origine sont remplacées par des joints de grains. Poussés par le même besoin de réduire l'énergie, ces grains vont s'agrandir, consommant les grains plus petits. La taille finale des grains est une caractéristique microstructurale critique qui influence fortement la dureté et la ténacité à la fracture.

Forme et distribution des pores

Pendant le frittage, la forme des pores évolue. Les vides de forme irrégulière entre les particules se transforment en un réseau de canaux cylindriques et finalement en petits pores sphériques isolés. La distribution finale de toute porosité restante est cruciale ; une petite quantité de porosité située aux joints de grains est bien moins dommageable que des pores piégés à l'intérieur des grains.

Comprendre les compromis : Densité vs. taille des grains

L'obtention d'une microstructure souhaitée est rarement simple. Le processus implique de naviguer dans un compromis critique entre la densification et la croissance des grains.

Les processus concurrents

La densification et la croissance des grains sont des processus concurrents qui sont tous deux accélérés par des températures plus élevées et des temps de frittage plus longs. Le processus idéal permet une densification rapide tout en supprimant ou en contrôlant simultanément le taux de croissance des grains.

Le problème des pores piégés

Si la croissance des grains se produit trop rapidement, un joint de grain se déplaçant rapidement peut dépasser un pore, le piégeant à l'intérieur du réseau cristallin. Une fois qu'un pore est piégé à l'intérieur d'un grain, il est extrêmement difficile à éliminer. Ces pores internes agissent comme des concentrateurs de contraintes et sont très préjudiciables à la résistance mécanique du matériau et à des propriétés comme la transparence optique dans les céramiques.

Le rôle des paramètres de frittage

La clé du succès est la manipulation des paramètres de frittage. La température fournit l'énergie pour la diffusion, le temps détermine la durée de ces processus, et l'atmosphère peut empêcher l'oxydation et parfois influencer les taux de diffusion. L'ajustement précis de ces variables est la façon dont vous orientez la microstructure vers le résultat souhaité.

Contrôler la microstructure pour des propriétés spécifiques

Votre approche du frittage doit être dictée par l'application finale de votre composant. En contrôlant l'évolution microstructurale, vous pouvez concevoir les performances finales du matériau.

- Si votre objectif principal est une résistance mécanique maximale : Vous devez privilégier l'obtention d'une densité quasi-totale tout en maintenant la taille finale des grains aussi petite que possible, ce qui nécessite des cycles de chauffage soigneusement optimisés.

- Si votre objectif principal est la transparence optique (pour les céramiques avancées) : Vous devez éliminer pratiquement toute porosité, car même des pores microscopiques diffuseront la lumière. Cela nécessite souvent des techniques avancées comme le frittage assisté par pression.

- Si votre objectif principal est de créer un filtre ou un support poreux : Vous devez arrêter intentionnellement le processus de frittage au stade intermédiaire pour préserver un réseau de pores ouvert et interconnecté.

- Si votre objectif principal est une fabrication rentable : Vous visez la température la plus basse et le temps le plus court qui permettent d'atteindre la densité minimale requise et les spécifications de performance pour votre application.

En fin de compte, maîtriser le frittage consiste à naviguer intentionnellement sur la voie de l'évolution microstructurale pour concevoir les propriétés finales du matériau dont vous avez besoin.

Tableau récapitulatif :

| Changement microstructural | Effet sur les propriétés du matériau |

|---|---|

| Densification (élimination des pores) | Augmente la résistance, la dureté et la conductivité thermique |

| Croissance des grains | Affecte la ténacité et la dureté ; nécessite un contrôle minutieux |

| Évolution de la forme des pores | Détermine la distribution finale de la porosité et l'intégrité du matériau |

| Compromis : Densité vs. taille des grains | Critique pour équilibrer la résistance mécanique et l'efficacité de la fabrication |

Prêt à concevoir la microstructure de votre matériau avec précision ? Les fours de frittage et les consommables avancés de KINTEK offrent le contrôle exact de la température, de l'atmosphère et du processus dont vous avez besoin pour atteindre une densité, une taille de grain et des performances optimales pour les applications spécifiques de votre laboratoire, des composants à haute résistance aux filtres poreux. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser votre processus de frittage !

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux