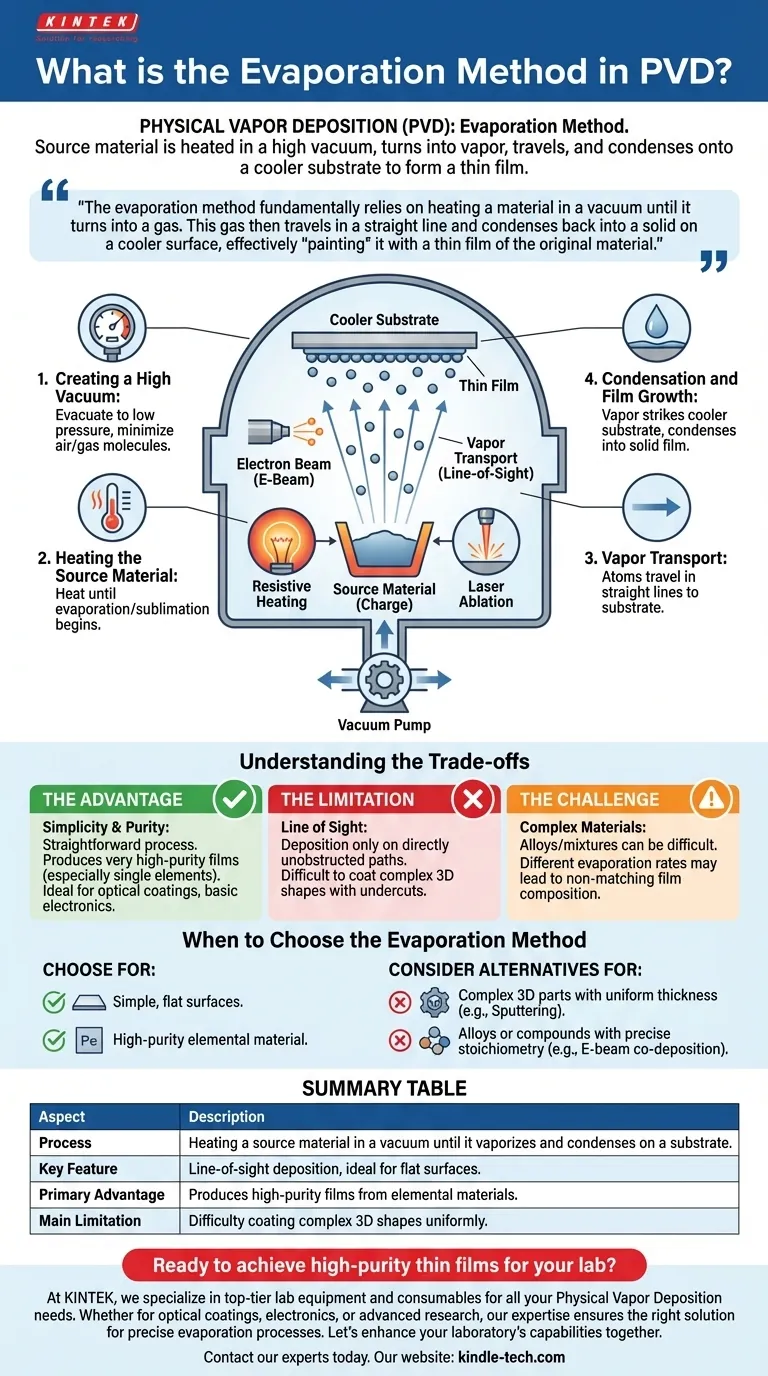

Dans le dépôt physique en phase vapeur (PVD), la méthode d'évaporation est un processus au cours duquel un matériau source est chauffé dans une chambre à vide poussé jusqu'à ce qu'il fonde et se transforme en vapeur. Ces atomes vaporisés traversent le vide puis se condensent sur un objet plus froid, appelé substrat. Cette condensation s'accumule, couche par couche, pour former un film mince et solide à la surface du substrat.

La méthode d'évaporation repose fondamentalement sur le chauffage d'un matériau sous vide jusqu'à ce qu'il se gazeifie. Ce gaz voyage ensuite en ligne droite et se recondense en solide sur une surface plus froide, la « peignant » efficacement avec un film mince du matériau d'origine.

Comment fonctionne l'évaporation PVD : le processus central

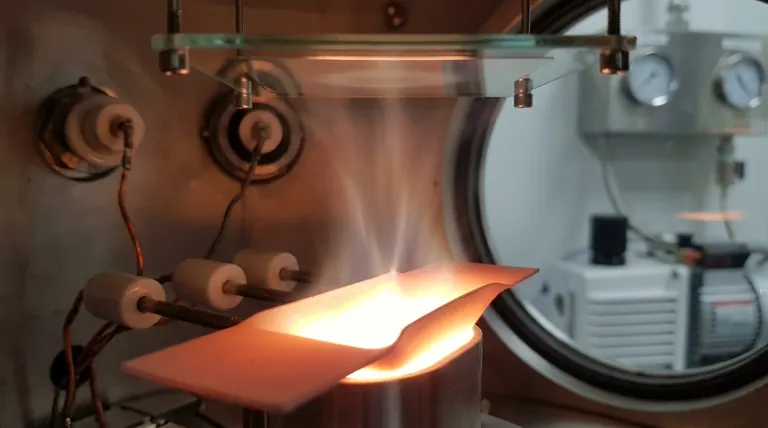

L'ensemble du processus se déroule dans une chambre à vide poussé, une condition essentielle au succès. Chaque étape est conçue pour garantir un film pur et bien adhérant.

Étape 1 : Création d'un vide poussé

Avant que le chauffage ne commence, la chambre est évacuée jusqu'à une très basse pression. Ce vide poussé est essentiel pour minimiser la présence d'air et d'autres molécules gazeuses qui pourraient entrer en collision avec les atomes de vapeur, provoquer des réactions chimiques indésirables ou rester piégées dans le revêtement final.

Étape 2 : Chauffage du matériau source

Le matériau source, ou « charge », est chauffé jusqu'à ce qu'il atteigne une température à laquelle il commence à s'évaporer rapidement (se transformer en gaz) ou à se sublimer (passer directement de l'état solide à l'état gazeux).

Ce chauffage peut être réalisé par plusieurs techniques, notamment :

- Chauffage par résistance : Passage d'un courant électrique élevé à travers un filament ou un « bateau » contenant le matériau.

- Faisceau d'électrons (E-Beam) : Projection d'un faisceau focalisé d'électrons à haute énergie sur le matériau source.

- Ablation laser : Utilisation d'un laser de haute puissance pour vaporiser la surface du matériau.

Étape 3 : Transport de la vapeur

Une fois vaporisés, les atomes du matériau voyagent loin de la source selon une trajectoire rectiligne. Ceci est souvent appelé transport en visée directe (line-of-sight). En raison du vide poussé, rien n'entrave leur chemin entre la source et le substrat.

Étape 4 : Condensation et croissance du film

Lorsque les atomes de vapeur chauds frappent le substrat plus froid, ils perdent rapidement de l'énergie et se recondensent à l'état solide. Ce processus construit un film mince sur la surface du substrat. La température du substrat lui-même est souvent contrôlée pour améliorer l'adhérence du film et assurer une structure uniforme.

Comprendre les compromis de l'évaporation

Bien qu'efficace, la méthode d'évaporation présente des caractéristiques spécifiques qui la rendent adaptée à certaines applications mais pas à d'autres. Comprendre ces compromis est essentiel pour prendre une décision éclairée.

L'avantage : Simplicité et pureté

L'évaporation thermique est un processus conceptuellement simple. Parce qu'elle repose sur la simple ébullition du matériau, elle peut produire des films de très haute pureté, en particulier avec des éléments uniques. Cela en fait un choix populaire pour des applications telles que les revêtements optiques et l'électronique de base.

La limitation : La « visée directe »

Le principal inconvénient de l'évaporation est sa dépendance au dépôt en visée directe. Le revêtement ne se formera que sur les surfaces qui ont un chemin direct et dégagé depuis la source. Il est donc très difficile de revêtir uniformément des formes tridimensionnelles complexes avec des contre-dépouilles ou des surfaces cachées.

Le défi : Les matériaux complexes

L'évaporation de matériaux qui sont des mélanges ou des alliages peut être difficile. Si les éléments constitutifs ont des points d'ébullition différents, l'un peut s'évaporer plus rapidement que l'autre, ce qui entraîne un film dont la composition chimique ne correspond pas au matériau source.

Quand choisir la méthode d'évaporation

Votre décision doit être basée sur la géométrie de votre pièce et la complexité du matériau que vous souhaitez déposer.

- Si votre objectif principal est de revêtir des surfaces simples et planes avec un matériau élémentaire de haute pureté : L'évaporation est une méthode excellente, efficace et bien établie.

- Si votre objectif principal est de revêtir des pièces 3D complexes avec une épaisseur uniforme : Vous devriez explorer d'autres méthodes PVD comme le pulvérisation cathodique (sputtering), qui n'a pas la même limitation de visée directe.

- Si votre objectif principal est de déposer des alliages ou des composés avec une stœchiométrie précise : Sachez que l'évaporation thermique présente des défis, et des techniques plus avancées comme la co-dépôt par faisceau d'électrons ou la pulvérisation cathodique peuvent être nécessaires pour le contrôle.

En fin de compte, comprendre les principes fondamentaux de l'évaporation vous permet d'aligner les capacités du processus avec vos objectifs d'application spécifiques.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Chauffage d'un matériau source sous vide jusqu'à ce qu'il se vaporise et se condense sur un substrat. |

| Caractéristique clé | Dépôt en visée directe, idéal pour les surfaces planes. |

| Avantage principal | Produit des films de haute pureté à partir de matériaux élémentaires. |

| Principale limitation | Difficulté à revêtir uniformément des formes 3D complexes. |

Prêt à obtenir des films minces de haute pureté pour votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de premier ordre pour tous vos besoins en dépôt physique en phase vapeur. Que vous travailliez sur des revêtements optiques, l'électronique ou la recherche sur les matériaux avancés, notre expertise garantit que vous obtenez la bonne solution pour des processus d'évaporation précis et fiables.

Améliorons ensemble les capacités de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut soutenir votre innovation.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Quelle est la différence entre la pulvérisation cathodique et l'évaporation thermique ? Choisissez la bonne méthode PVD pour votre couche mince

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance

- Qu'est-ce que le processus d'évaporation thermique en PVD ? Un guide étape par étape pour le dépôt de couches minces

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés