À la base, le dépôt par pulvérisation cathodique est un processus physique hautement contrôlé utilisé pour créer des films de matériau exceptionnellement minces et uniformes. Il fonctionne en bombardant un matériau source solide, appelé « cible », avec des ions énergétiques à l'intérieur d'un vide. Ces collisions arrachent physiquement des atomes de la cible, qui voyagent ensuite et se déposent sur un composant, appelé « substrat », construisant la couche de film désirée couche par couche.

Le dépôt par pulvérisation cathodique ne consiste pas à faire fondre ou à vaporiser un matériau ; c'est un processus mécanique à l'échelle atomique. Cette différence fondamentale — utiliser le transfert de quantité de mouvement au lieu de la chaleur — est ce qui lui confère la capacité unique de déposer une vaste gamme de matériaux haute performance avec une précision et une adhérence exceptionnelles.

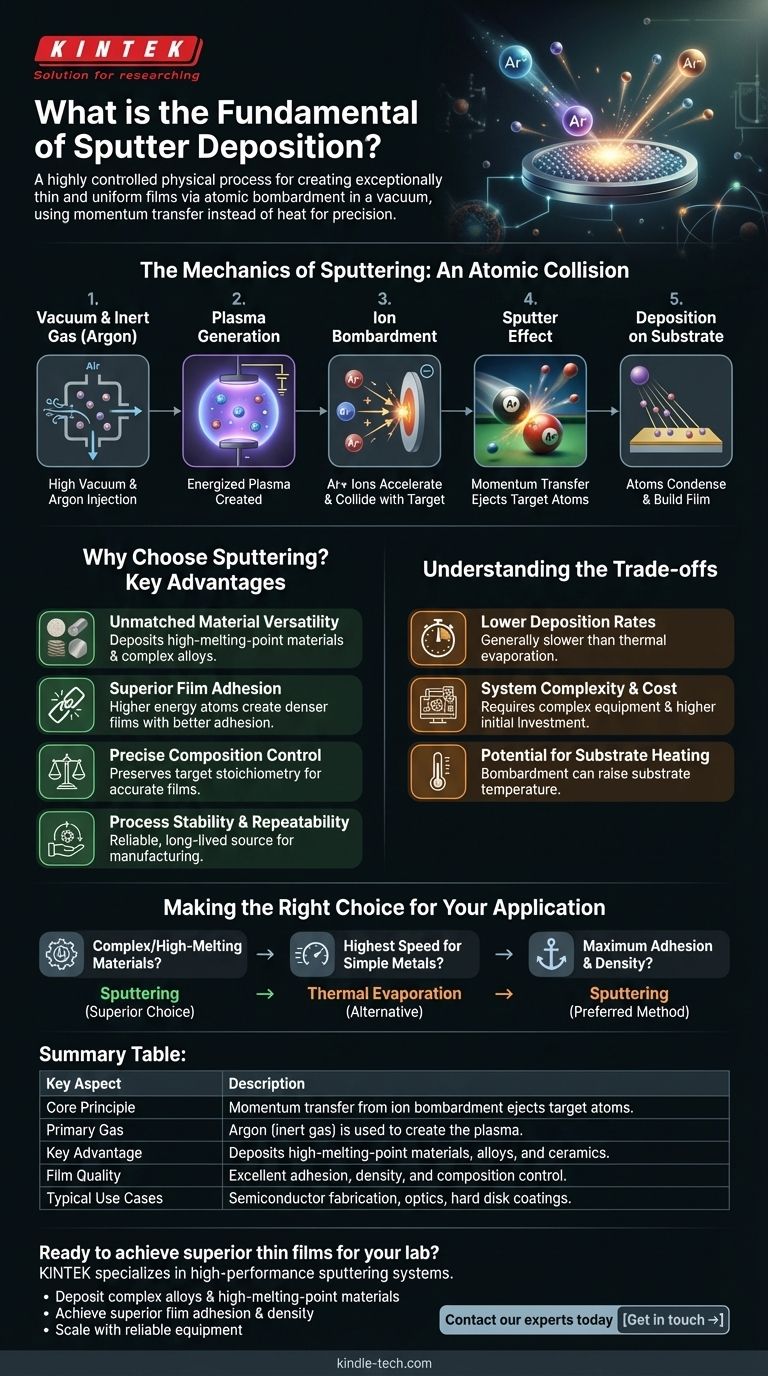

La mécanique de la pulvérisation cathodique : une collision atomique

Pour saisir les fondamentaux, il est utile de visualiser le processus comme une série d'événements physiques distincts se produisant au niveau atomique. L'ensemble de l'opération se déroule dans une chambre à vide scellée.

### Le rôle du vide et du gaz inerte

Tout d'abord, la chambre est évacuée pour atteindre un vide poussé afin d'éliminer l'air et autres contaminants qui pourraient interférer avec le processus. Une petite quantité contrôlée d'un gaz inerte, le plus souvent de l'argon, est ensuite introduite dans la chambre.

### Génération du plasma

Un champ électrique intense est appliqué dans la chambre. Ce champ énergise le gaz argon, arrachant des électrons aux atomes d'argon et créant un plasma — un gaz ionisé et lumineux composé d'ions argon chargés positivement et d'électrons libres.

### Le processus de bombardement

Le matériau cible reçoit une charge électrique négative. Cela attire les ions argon chargés positivement du plasma, les faisant accélérer et entrer en collision à grande vitesse avec la surface de la cible.

### L'effet de « pulvérisation » : transfert de quantité de mouvement

C'est le principe central de la pulvérisation cathodique. Lorsqu'un ion argon frappe la cible, il transfère sa quantité de mouvement aux atomes du matériau cible, un peu comme une bille blanche brisant un triangle de boules de billard. Ce transfert d'énergie et de quantité de mouvement est suffisamment puissant pour éjecter, ou « pulvériser », des atomes individuels de la surface de la cible.

### Dépôt sur le substrat

Les atomes pulvérisés voyagent en ligne droite de la cible jusqu'à ce qu'ils frappent une surface. En plaçant stratégiquement un substrat (la pièce à revêtir) sur leur trajectoire, ces atomes se déposent et se condensent dessus, construisant progressivement un film mince, dense et très uniforme.

Pourquoi choisir la pulvérisation cathodique ? Avantages clés

Le mécanisme de collision atomique confère au dépôt par pulvérisation cathodique plusieurs avantages puissants par rapport à d'autres méthodes comme l'évaporation thermique.

### Polyvalence inégalée des matériaux

Étant donné que la pulvérisation cathodique ne repose pas sur la fusion, elle peut être utilisée pour déposer des matériaux aux points de fusion extrêmement élevés, tels que les métaux réfractaires et les céramiques, qui sont difficiles ou impossibles à évaporer. Elle fonctionne également bien pour les éléments purs, les alliages complexes et les composés.

### Adhérence supérieure du film

Les atomes pulvérisés sont éjectés avec une énergie cinétique nettement supérieure à celle des atomes évaporés. Cette énergie plus élevée les aide à s'incruster légèrement dans la surface du substrat, ce qui se traduit par un film plus dense et une adhérence considérablement meilleure.

### Contrôle précis de la composition

Lors de la pulvérisation d'une cible d'alliage, les atomes sont éjectés de manière à préserver la composition originale du matériau. Cela signifie que le film résultant a une stœchiométrie très proche de celle de la cible source, ce qui est essentiel pour l'électronique et l'optique haute performance.

### Stabilité et répétabilité du processus

La cible s'érode lentement et de manière prévisible, fournissant une source de dépôt stable et durable. Cela fait de la pulvérisation cathodique un processus extrêmement fiable et répétable, essentiel pour la fabrication en grand volume dans des secteurs tels que la fabrication de semi-conducteurs et la production de disques durs.

Comprendre les compromis

Aucun processus n'est parfait. L'objectivité exige de reconnaître les limites pratiques du dépôt par pulvérisation cathodique.

### Taux de dépôt plus faibles

En général, le dépôt par pulvérisation cathodique est un processus plus lent par rapport à l'évaporation thermique. La vitesse à laquelle les atomes sont éjectés est souvent plus faible, ce qui signifie qu'il peut falloir plus de temps pour construire un film d'une certaine épaisseur.

### Complexité et coût du système

Les systèmes de pulvérisation cathodique sont mécaniquement complexes, nécessitant des pompes à vide poussé, des contrôleurs de débit de gaz précis et des alimentations haute tension sophistiquées. Cela rend l'investissement initial en équipement plus élevé que pour les techniques de dépôt plus simples.

### Potentiel de chauffage du substrat

Bien que la pulvérisation cathodique soit un processus « non thermique » avec une faible chaleur rayonnante, le bombardement constant d'atomes énergétiques et de particules de plasma peut provoquer une augmentation de la température du substrat. Pour les substrats extrêmement sensibles à la température, cela doit être géré avec un système de refroidissement.

Faire le bon choix pour votre application

La sélection d'une méthode de dépôt dépend entièrement de votre matériau, de votre substrat et des propriétés souhaitées du film final.

- Si votre objectif principal est de déposer des alliages complexes ou des matériaux à point de fusion élevé : La pulvérisation cathodique est le choix supérieur en raison de sa nature non thermique et de son excellent contrôle de la composition.

- Si votre objectif principal est d'atteindre la vitesse de dépôt la plus élevée possible pour un métal simple : L'évaporation thermique pourrait être une alternative plus rentable et plus rapide.

- Si votre objectif principal est d'assurer une adhérence et une densité maximales du film : La pulvérisation cathodique est la méthode préférée, car les atomes énergétiques créent une liaison plus forte avec le substrat.

En fin de compte, comprendre le principe du transfert de quantité de mouvement atomique est la clé pour tirer parti du dépôt par pulvérisation cathodique afin de créer des surfaces avancées et haute performance.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe de base | Le transfert de quantité de mouvement dû au bombardement ionique éjecte les atomes de la cible. |

| Gaz principal | L'argon (gaz inerte) est utilisé pour créer le plasma. |

| Avantage clé | Dépose des matériaux à point de fusion élevé, des alliages et des céramiques. |

| Qualité du film | Excellente adhérence, densité et contrôle de la composition. |

| Cas d'utilisation typiques | Fabrication de semi-conducteurs, optique, revêtements de disques durs. |

Prêt à obtenir des films minces supérieurs pour votre laboratoire ?

Le dépôt par pulvérisation cathodique est idéal pour les applications nécessitant un contrôle précis de la composition des matériaux et une adhérence exceptionnelle du film. KINTEK se spécialise dans les équipements de laboratoire haute performance, y compris les systèmes de pulvérisation cathodique, pour répondre aux besoins exigeants des laboratoires de recherche et de production.

Nous pouvons vous aider à :

- Déposer des alliages complexes et des matériaux à point de fusion élevé avec précision.

- Obtenir une adhérence et une densité de film supérieures pour des revêtements durables.

- Adapter votre processus avec des équipements fiables et répétables.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un système de pulvérisation cathodique KINTEK peut faire progresser vos projets. Prendre contact →

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications