Dans le monde de la fabrication haute performance, le pressage isostatique à chaud, ou HIP, est un processus post-fonderie critique qui utilise une combinaison de haute température et d'une pression immense et uniforme pour éliminer les défauts internes. En soumettant un composant moulé à ces conditions dans un environnement de gaz inerte, le processus "guérit" efficacement les vides microscopiques et la porosité à l'intérieur du métal, forçant le matériau à fusionner au niveau atomique.

Le principal défi des pièces moulées en métal est le potentiel de porosité interne cachée, qui peut compromettre l'intégrité structurelle. Le pressage isostatique à chaud résout directement ce problème en transformant une pièce moulée standard en un composant entièrement dense et performant, avec une résistance et une fiabilité considérablement améliorées.

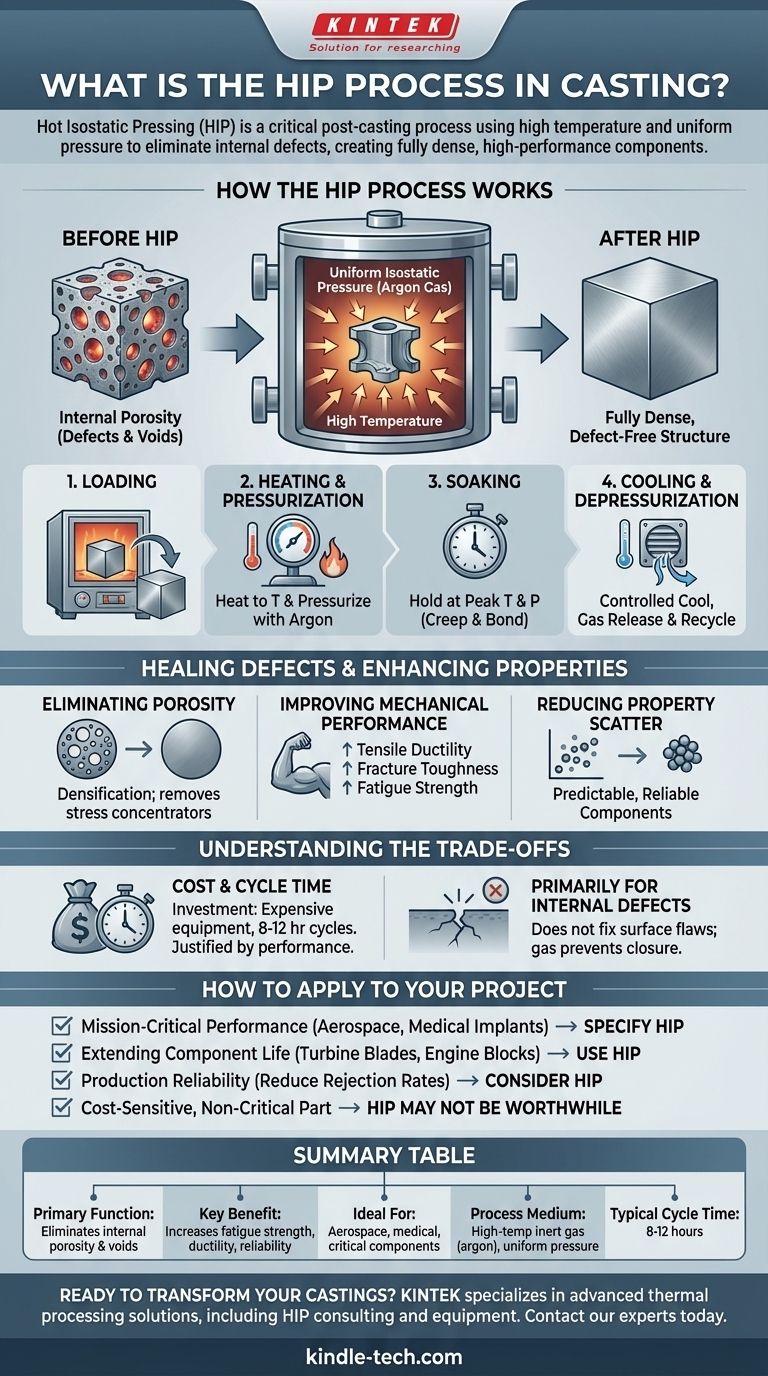

Comment fonctionne le processus HIP

Le processus HIP consiste fondamentalement à appliquer de l'énergie — sous forme de chaleur et de pression — pour améliorer la structure physique d'un matériau. Il se déroule à l'intérieur d'un équipement spécialisé qui est à la fois un four et un récipient haute pression.

Le principe fondamental : la pression isostatique

La clé est le terme isostatique, qui signifie que la pression est appliquée uniformément dans toutes les directions. Ceci est réalisé en utilisant un gaz, généralement de l'argon, comme milieu de pression. À des températures élevées, le métal devient suffisamment malléable pour que cette pression immense et uniforme puisse effondrer et souder de manière permanente tous les vides internes.

La décomposition étape par étape

- Chargement : Les composants sont d'abord chargés dans la section du four de l'unité HIP.

- Chauffage et pressurisation : Le récipient est scellé, et le four chauffe les pièces à une température spécifique, souvent une fraction significative du point de fusion de l'alliage. Simultanément, du gaz argon inerte est pompé dans le récipient, augmentant la pression à des niveaux extrêmes.

- Maintien : Les composants sont maintenus à cette température et pression maximales pendant une période spécifiée, appelée temps de "maintien". Ce temps de maintien, qui peut durer plusieurs heures, permet au matériau de fluage et de se lier à travers les vides internes.

- Refroidissement et dépressurisation : Les composants sont refroidis de manière contrôlée. Certaines unités HIP modernes peuvent effectuer un refroidissement rapide ou une "trempe", ce qui peut servir d'étape de traitement thermique. Le gaz argon est ensuite libéré, capturé et recyclé pour une utilisation future.

L'objectif : réparer les défauts et améliorer les propriétés

Le HIP n'est pas un simple traitement cosmétique ; c'est un processus transformateur qui améliore fondamentalement la qualité interne du matériau. Il est spécifié pour les composants où la défaillance structurelle n'est pas une option.

Élimination de la porosité interne

L'objectif principal du HIP pour les pièces moulées est la densification. Presque tous les processus de moulage peuvent laisser derrière eux des poches de gaz microscopiques ou des vides de retrait. Ces défauts agissent comme des concentrateurs de contraintes et sont les points d'initiation des fissures et de la rupture par fatigue. Le HIP les élimine efficacement.

Amélioration des performances mécaniques

En créant une structure entièrement dense et sans vide, le HIP améliore considérablement les propriétés mécaniques d'une pièce moulée. Cela inclut une augmentation significative de la ductilité à la traction, de la ténacité à la rupture et, surtout, de la résistance à la fatigue.

Réduction de la dispersion des propriétés

Un avantage essentiel pour l'ingénierie est que le HIP réduit la variabilité, ou "bande de dispersion", des propriétés des matériaux d'une pièce moulée à l'autre. Cela crée un composant beaucoup plus prévisible et fiable, simplifiant la conception et augmentant les facteurs de sécurité.

Comprendre les compromis

Bien que puissant, le HIP n'est pas une solution universelle pour toutes les pièces moulées. C'est une étape de processus supplémentaire avec des considérations spécifiques.

Coût et temps de cycle

Le HIP est un investissement. L'équipement est coûteux et les cycles de processus sont longs, durant souvent de 8 à 12 heures. Cela ajoute des coûts et des délais, qui doivent être justifiés par les exigences de performance de la pièce finale.

Principalement pour les défauts internes

Le HIP est exceptionnellement efficace pour réparer les défauts internes, sous la surface. Il ne corrigera pas la porosité ou les fissures ouvertes à la surface du composant, car le gaz de pressurisation remplirait simplement ces vides et les empêcherait de se fermer.

Le contrôle du processus est essentiel

Les paramètres spécifiques — température, pression et temps — doivent être soigneusement adaptés à l'alliage spécifique traité. Des réglages incorrects peuvent affecter négativement la microstructure du matériau et compromettre ses propriétés finales.

Comment appliquer cela à votre projet

La spécification du HIP est une décision stratégique motivée par les exigences d'utilisation finale du composant. C'est le pont entre une pièce moulée standard et une pièce prête pour une application critique.

- Si votre objectif principal est la performance critique : Spécifiez le HIP pour tout composant moulé dont la défaillance pourrait avoir des conséquences catastrophiques, comme dans les structures aérospatiales ou les implants médicaux.

- Si votre objectif principal est de prolonger la durée de vie des composants : Utilisez le HIP pour les pièces soumises à des charges cycliques élevées, comme les aubes de turbine ou les blocs moteurs, afin de maximiser la résistance à la fatigue.

- Si votre objectif principal est la fiabilité de la production : Envisagez le HIP pour réduire les taux de rejet et les coûts d'inspection en réparant les défauts internes qui, autrement, feraient échouer les pièces au contrôle qualité.

- Si votre objectif principal est une pièce sensible aux coûts et non critique : Les dépenses et le temps supplémentaires du processus HIP pourraient ne pas offrir un retour sur investissement intéressant.

En fin de compte, l'intégration du pressage isostatique à chaud transforme la fonderie en une méthode de production de composants entièrement denses et hautement fiables, adaptés aux applications les plus exigeantes.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Fonction principale | Élimine la porosité et les vides internes dans les pièces moulées |

| Avantage clé | Augmente la résistance à la fatigue, la ductilité et la fiabilité |

| Idéal pour | Aérospatiale, implants médicaux, aubes de turbine et autres composants critiques |

| Milieu de traitement | Gaz inerte à haute température (argon) avec pression uniforme |

| Temps de cycle typique | 8-12 heures |

Prêt à transformer vos pièces moulées en composants critiques ? KINTEK est spécialisé dans les solutions de traitement thermique avancées, y compris le conseil et l'équipement HIP. Que vous soyez dans l'aérospatiale, le médical ou l'énergie, notre expertise garantit que vos pièces répondent aux normes les plus élevées de densité et de performance. Contactez nos experts dès aujourd'hui pour discuter de la façon dont le HIP peut améliorer votre processus de fabrication.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Qu'est-ce que le HIP dans le traitement des matériaux ? Atteindre une densité quasi parfaite pour les composants critiques

- Quel est le processus de matériau HIP ? Atteindre une densité et une fiabilité quasi parfaites

- Quels sont les avantages et les limites du pressage isostatique à chaud ? Atteindre l'intégrité matérielle ultime

- Quelle quantité d'énergie le pressage isostatique à chaud consomme-t-il ? Réalisez des économies d'énergie nettes dans votre processus

- Quel est le principe du pressage isostatique à chaud ? Atteindre 100 % de densité et des performances supérieures