Bien que ses origines remontent au milieu du XXe siècle dans le domaine de la science des matériaux, l'objectif fondamental du pressage isostatique à chaud (HIP) est resté constant. Il s'agit d'un procédé de fabrication sophistiqué qui utilise une combinaison de haute température et de pression de gaz uniforme et élevée pour éliminer la porosité interne des matériaux, améliorant ainsi considérablement leurs propriétés mécaniques et leur fiabilité.

Le pressage isostatique à chaud est fondamentalement une méthode d'amélioration des matériaux. En soumettant les pièces à une chaleur intense et à une pression isostatique (uniforme) dans un environnement de gaz inerte, il referme les vides internes et soude les particules ensemble, créant un produit final entièrement dense et haute performance.

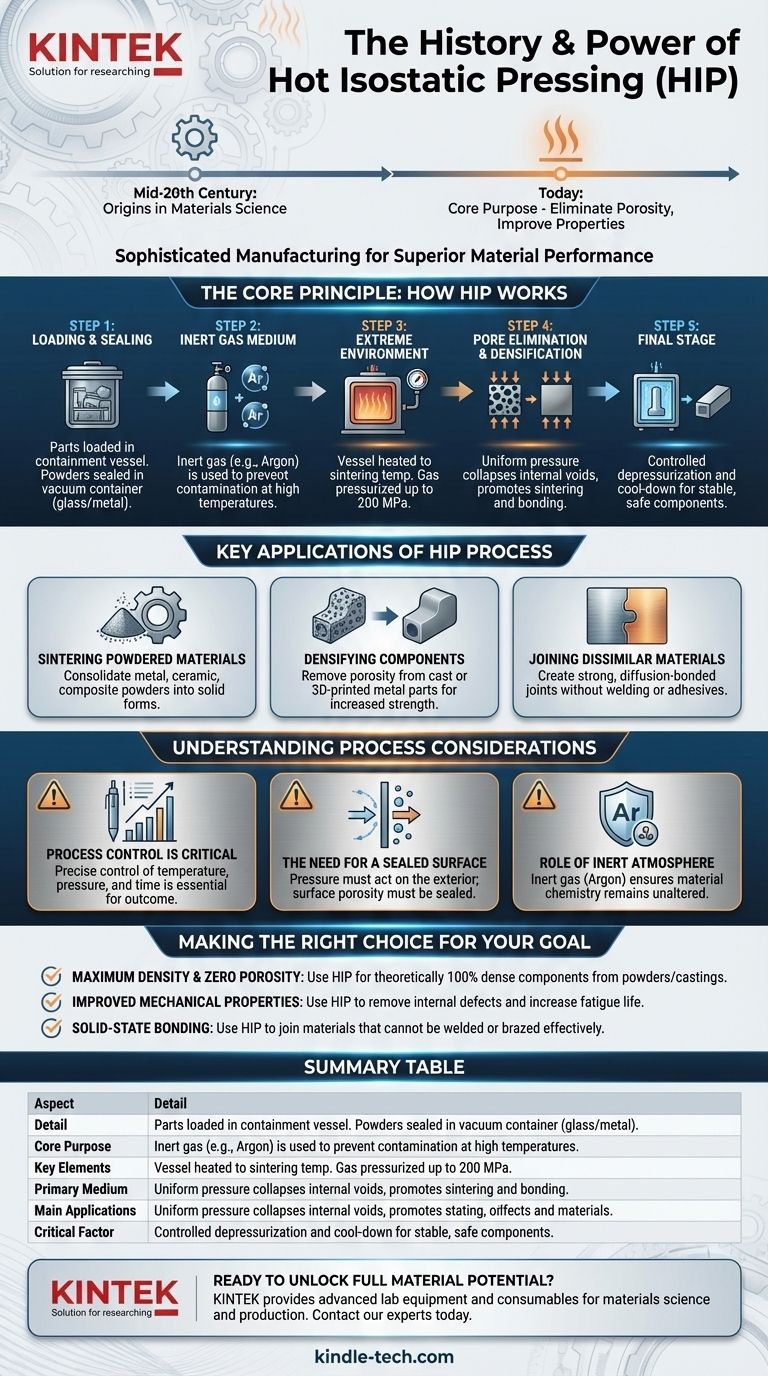

Le principe fondamental : Comment fonctionne le HIP

Le processus HIP est méticuleusement contrôlé pour transformer les matériaux d'un état poreux ou pulvérulent en un composant solide et entièrement dense. Chaque étape est essentielle pour obtenir le résultat souhaité.

La configuration : Chargement et scellement

Les pièces sont d'abord chargées dans une enceinte de confinement haute pression spécialisée. Pour les matériaux pulvérulents, comme le carbure de silicium, la poudre est d'abord scellée sous vide dans un récipient en verre ou en métal qui se déformera plastiquement pendant le processus.

Le milieu : Pression du gaz inerte

Un gaz inerte, le plus souvent l'argon, est utilisé comme milieu de transmission de la pression. L'utilisation d'un gaz inerte est cruciale car elle empêche toute réaction chimique ou contamination avec le matériau traité, même à des températures extrêmes.

L'environnement : Température et pression

L'enceinte est chauffée à la température de frittage cible. Simultanément, le gaz inerte est pompé et pressurisé, les pressions atteignant souvent jusqu'à 200 MPa. Cette combinaison de chaleur et de pression uniforme agit sur le matériau depuis toutes les directions.

Le résultat : Élimination des pores et densification

L'immense pression uniforme fait s'effondrer les pores et les vides internes du matériau. Pour les métaux ou les céramiques pulvérulentes, cette pression favorise la diffusion et la liaison entre les particules, un processus connu sous le nom de frittage, aboutissant à une pièce solide et entièrement dense.

L'étape finale : Décompression et refroidissement

Une fois la densité désirée atteinte sur une durée spécifique, le processus se termine. L'enceinte est soigneusement dépressurisée et subit une période de refroidissement contrôlée pour garantir que les composants sont stables et sûrs à manipuler.

Applications clés du procédé HIP

La capacité unique du HIP à créer des matériaux parfaitement denses le rend essentiel pour les applications haute performance où la défaillance du matériau n'est pas une option.

Frittage des matériaux pulvérulents

Le HIP est utilisé pour consolider des poudres métalliques, céramiques ou composites sous une forme solide. Ceci est particulièrement utile pour les matériaux difficiles à usiner ou à mouler par des méthodes traditionnelles.

Densification des composants existants

Le procédé est largement utilisé pour éliminer la porosité des pièces moulées ou imprimées en 3D en métal. L'élimination de ces vides internes microscopiques augmente considérablement la résistance, la résistance à la fatigue et la fiabilité globale d'un composant.

Assemblage de matériaux dissemblables

La pression et la chaleur intenses peuvent être utilisées pour créer une liaison par diffusion solide entre différents matériaux ou pièces, formant un composant unique et sans couture sans nécessiter de soudure ou d'adhésifs.

Comprendre les considérations du processus

Bien que puissant, le processus HIP n'est pas une solution universelle. Son efficacité dépend d'un contrôle minutieux et de la compréhension de ses exigences inhérentes.

Le contrôle du processus est essentiel

Le résultat du cycle HIP est très sensible au contrôle précis de la température, de la pression et du temps. Ces variables doivent être étroitement surveillées et adaptées au matériau spécifique et aux propriétés finales souhaitées.

La nécessité d'une surface scellée

Pour que le HIP fonctionne, la pression doit agir sur l'extérieur du matériau sans que le gaz ne pénètre dans la pièce. Cela signifie que toute porosité doit être interne et non connectée à la surface. Pour les matériaux pulvérulents, c'est la raison pour laquelle ils doivent être scellés dans un récipient.

Le rôle de l'atmosphère inerte

L'utilisation d'un gaz inerte comme l'argon est non négociable. Elle garantit que la chimie du matériau reste inchangée pendant le cycle à haute température, ce qui est crucial pour maintenir la performance des alliages et des céramiques sensibles.

Faire le bon choix pour votre objectif

Décider d'utiliser le pressage isostatique à chaud dépend entièrement des exigences de performance de votre composant.

- Si votre objectif principal est d'atteindre une densité maximale du matériau et d'éliminer toute porosité : Le HIP est le procédé définitif pour créer des composants théoriquement denses à 100 % à partir de poudres ou de pièces moulées.

- Si votre objectif principal est d'améliorer les propriétés mécaniques d'un composant critique : L'utilisation du HIP pour éliminer les défauts internes dans les pièces moulées ou fabriquées par fabrication additive est une méthode éprouvée pour augmenter la résistance et la durée de vie en fatigue.

- Si votre objectif principal est de créer une liaison à l'état solide entre différentes pièces ou matériaux : Le HIP offre un moyen puissant d'assembler des matériaux qui ne peuvent pas être soudés ou brasés efficacement.

En fin de compte, le pressage isostatique à chaud sert d'outil puissant pour concevoir des matériaux à leur plus haut potentiel de performance.

Tableau récapitulatif :

| Aspect | Détail |

|---|---|

| Objectif principal | Éliminer la porosité interne pour améliorer les propriétés mécaniques |

| Éléments clés | Haute température (jusqu'à la température de frittage) et pression de gaz isostatique (jusqu'à 200 MPa) |

| Milieu principal | Gaz inerte (ex. : Argon) pour prévenir la contamination |

| Applications principales | Frittage de poudres, densification de pièces moulées/imprimées en 3D, liaison par diffusion |

| Facteur critique | Contrôle précis de la température, de la pression et du temps |

Prêt à libérer tout le potentiel de vos matériaux ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables avancés pour la science des matériaux et la production. Que vous recherchiez ou fabriquiez des composants haute performance, notre expertise dans des procédés tels que le pressage isostatique à chaud peut vous aider à atteindre une densité, une résistance et une fiabilité supérieures. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire et faire avancer vos projets.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quelles sont les propriétés attrayantes des produits pressés isostatiquement à chaud ? Atteignez une densité parfaite et des performances supérieures

- Quel est le processus de matériau HIP ? Atteindre une densité et une fiabilité quasi parfaites

- Quel est le principe du pressage isostatique à chaud ? Atteindre 100 % de densité et des performances supérieures

- Quels sont les composants d'un système de pressage isostatique à chaud ? Un guide de l'équipement HIP de base

- Quelle quantité d'énergie le pressage isostatique à chaud consomme-t-il ? Réalisez des économies d'énergie nettes dans votre processus