Essentiellement, le pressage à chaud est un processus de métallurgie des poudres qui applique simultanément une température et une pression élevées à une poudre lâche pour la compacter en un composant dense et solide. Contrairement aux méthodes traditionnelles qui séparent le pressage et le chauffage, cette approche combinée active le processus de frittage, permettant d'obtenir des résultats supérieurs à des températures plus basses et en moins de temps. Il fonctionne en dessous du point de fusion du matériau, utilisant la pression pour fusionner les particules et éliminer la porosité.

La distinction essentielle du pressage à chaud est son efficacité. En appliquant simultanément chaleur et pression, il améliore la diffusion atomique entre les particules, produisant des composants avec une densité quasi parfaite et une structure interne à grain fin souvent impossible à obtenir avec d'autres méthodes.

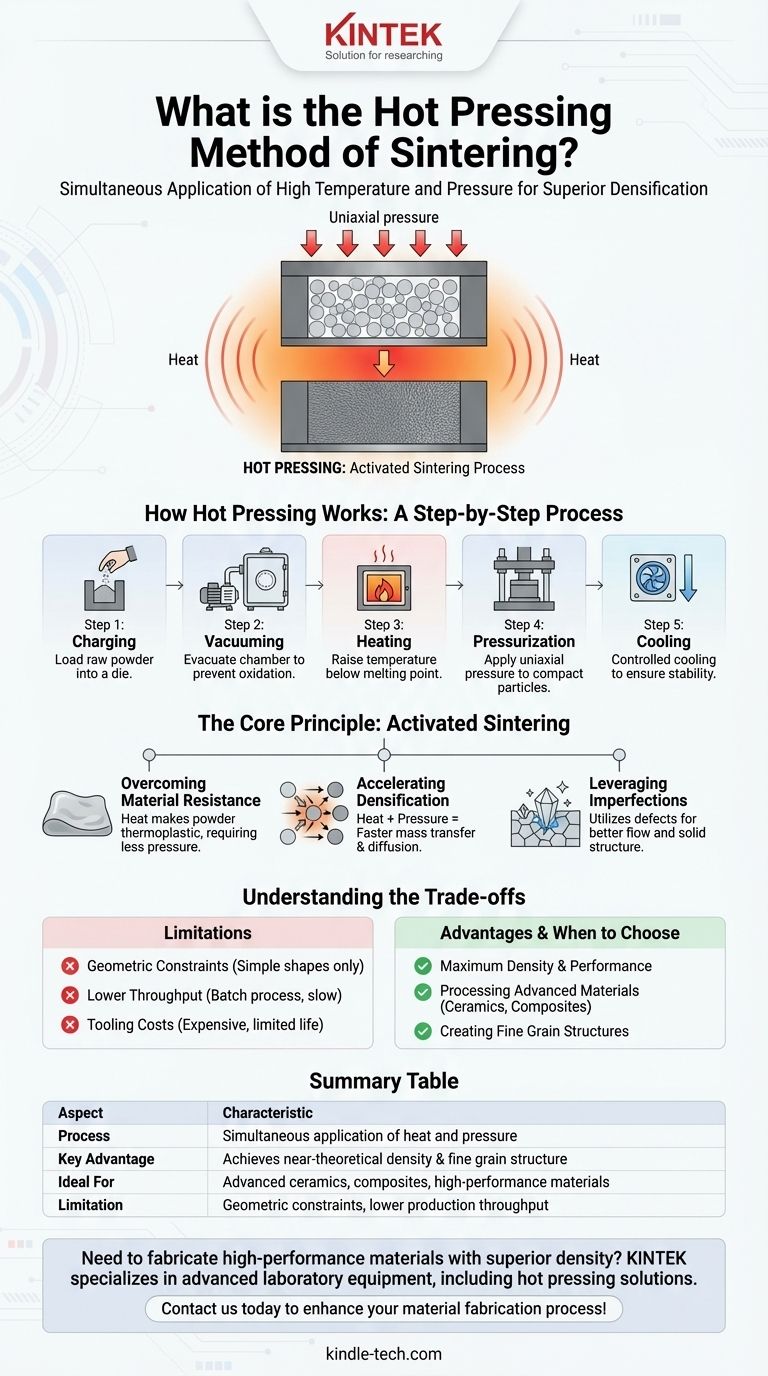

Comment fonctionne le pressage à chaud : un processus étape par étape

Le processus de pressage à chaud est méthodique et précis, se déroulant souvent sous vide pour prévenir l'oxydation et éliminer les impuretés. La séquence opérationnelle typique suit cinq étapes distinctes.

Étape 1 : Chargement

Tout d'abord, la matière première, typiquement une poudre céramique fine ou métallique, est chargée dans une matrice ou un moule. Cette matrice est conçue pour résister aux températures et pressions extrêmes du processus.

Étape 2 : Mise sous vide

L'ensemble de la chambre du four contenant la matrice chargée est évacué. La création d'un vide est essentielle pour éliminer les gaz piégés et prévenir les réactions chimiques indésirables avec les éléments atmosphériques à haute température.

Étape 3 : Chauffage

La température du four est élevée à la température de frittage prédéterminée. Cette chaleur rend les particules de poudre plus plastiques et réceptives à la liaison, mais elle reste en dessous du point de fusion réel du matériau.

Étape 4 : Pressurisation

Une fois à la température cible, une pression uniaxiale est appliquée à la poudre via une presse ou un vérin. Cette force comprime les particules, brisant les couches d'oxyde de surface et réduisant drastiquement l'espace vide entre elles.

Étape 5 : Refroidissement

Après avoir maintenu la température et la pression pendant une durée suffisante, le composant est refroidi de manière contrôlée. Ce refroidissement progressif prévient le choc thermique et assure que la pièce finale est stable et exempte de contraintes internes.

Le principe fondamental : un processus de frittage activé

Le pressage à chaud est fondamentalement différent du simple pressage à froid d'une poudre, puis de son chauffage dans une étape séparée. L'application simultanée de chaleur et de pression crée un environnement très efficace pour la densification.

Surmonter la résistance des matériaux

Sous l'effet de la chaleur, la poudre entre dans un état thermoplastique, la rendant beaucoup plus molle et facile à déformer. En conséquence, le pressage à chaud ne nécessite souvent que 1/10e de la pression nécessaire pour le pressage à froid du même matériau.

Accélérer la densification

La combinaison de la chaleur et de la pression accélère considérablement le transfert de masse et la diffusion atomique entre les particules. Cela "active" le processus de frittage, réduisant la température et le temps requis tout en inhibant la croissance de gros grains indésirables.

Tirer parti des imperfections

Le processus est si efficace que même les poudres présentant des défauts cristallins peuvent être densifiées à un degré élevé. La pression aide à utiliser ces défauts comme des voies pour le flux de matière, transformant une faiblesse potentielle en un avantage pour obtenir une structure solide.

Comprendre les compromis

Bien que puissant, le pressage à chaud n'est pas une solution universelle. Sa nature unique introduit des limitations spécifiques qui doivent être prises en compte.

Contraintes géométriques

Le processus repose sur une matrice rigide et une pression uniaxiale, ce qui limite intrinsèquement la complexité des formes pouvant être produites. Il est mieux adapté aux pièces de géométries relativement simples, telles que les disques, les blocs ou les cylindres.

Débit de production inférieur

Le pressage à chaud est un processus par lots. Le cycle de chargement, chauffage, pressage et refroidissement d'un seul composant ou d'un petit lot de composants est nettement plus lent que les processus continus comme le pressage à froid suivi du frittage en four.

Coûts et durabilité de l'outillage

Les matrices et les poinçons utilisés doivent être fabriqués à partir de matériaux capables de résister simultanément à des températures et pressions extrêmes, tels que le graphite ou les céramiques avancées. Cet outillage est coûteux à fabriquer et a une durée de vie opérationnelle limitée, ce qui augmente le coût total par pièce.

Quand choisir le pressage à chaud

Votre choix de processus de fabrication doit toujours correspondre à votre objectif final. Le pressage à chaud excelle dans des scénarios spécifiques où la performance des matériaux est la priorité absolue.

- Si votre objectif principal est une densité et des performances maximales : Le pressage à chaud est le choix idéal pour créer des composants avec une densité quasi-théorique, une structure à grain fin et des propriétés mécaniques supérieures.

- Si votre objectif principal est le traitement de matériaux avancés : Il est exceptionnellement efficace pour densifier les céramiques non-oxydes, les composites et d'autres matériaux haute performance difficiles à fritter avec les méthodes conventionnelles.

- Si votre objectif principal est une production à grand volume et à faible coût : Un flux de travail traditionnel de pressage à froid et de frittage en four offrira probablement une solution plus rentable et plus rapide pour les applications moins exigeantes.

En fin de compte, le pressage à chaud vous permet de créer des matériaux qui ne sont pas seulement formés, mais fondamentalement optimisés au niveau microscopique.

Tableau récapitulatif :

| Aspect | Caractéristique du pressage à chaud |

|---|---|

| Processus | Application simultanée de chaleur et de pression |

| Avantage clé | Atteint une densité quasi-théorique et une structure à grain fin |

| Idéal pour | Céramiques avancées, composites et matériaux haute performance |

| Limitation | Contraintes géométriques et débit de production inférieur |

Besoin de fabriquer des matériaux haute performance avec une densité supérieure ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les solutions de pressage à chaud, pour vous aider à atteindre des propriétés matérielles optimales pour vos besoins de recherche et de production. Notre expertise en équipements et consommables de laboratoire vous assure d'avoir les bons outils pour densifier les céramiques avancées, les composites et d'autres matériaux difficiles.

Contactez-nous dès aujourd'hui pour discuter de la façon dont notre technologie de pressage à chaud peut améliorer votre processus de fabrication de matériaux !

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelles conditions un four de pressage à chaud sous vide fournit-il pour les composites Cuivre-MoS2-Mo ? Atteindre une densification maximale

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Atteindre une densité de 99,1 % dans les composites CuW30

- Quel rôle la presse à chaud haute température joue-t-elle dans le frittage du NITE-SiC ? Optimisez votre processus de densification

- Quels avantages l'équipement de frittage par pressage à chaud offre-t-il pour le NASICON ? Obtenir des plaques d'électrolyte solide denses à 100 %

- Comment la fonction de pressage uniaxial d'un four à moufle sous vide influence-t-elle la microstructure des céramiques ZrC-SiC ?