En bref, l'intérieur d'un four à moufle est construit à partir de matériaux réfractaires à haute température. Il s'agit principalement de céramiques spécialisées, le plus souvent sous forme de briques réfractaires denses ou de fibres céramiques légères. Le matériau spécifique choisi dépend de la température maximale prévue du four, de la vitesse de chauffage et des exigences de durabilité.

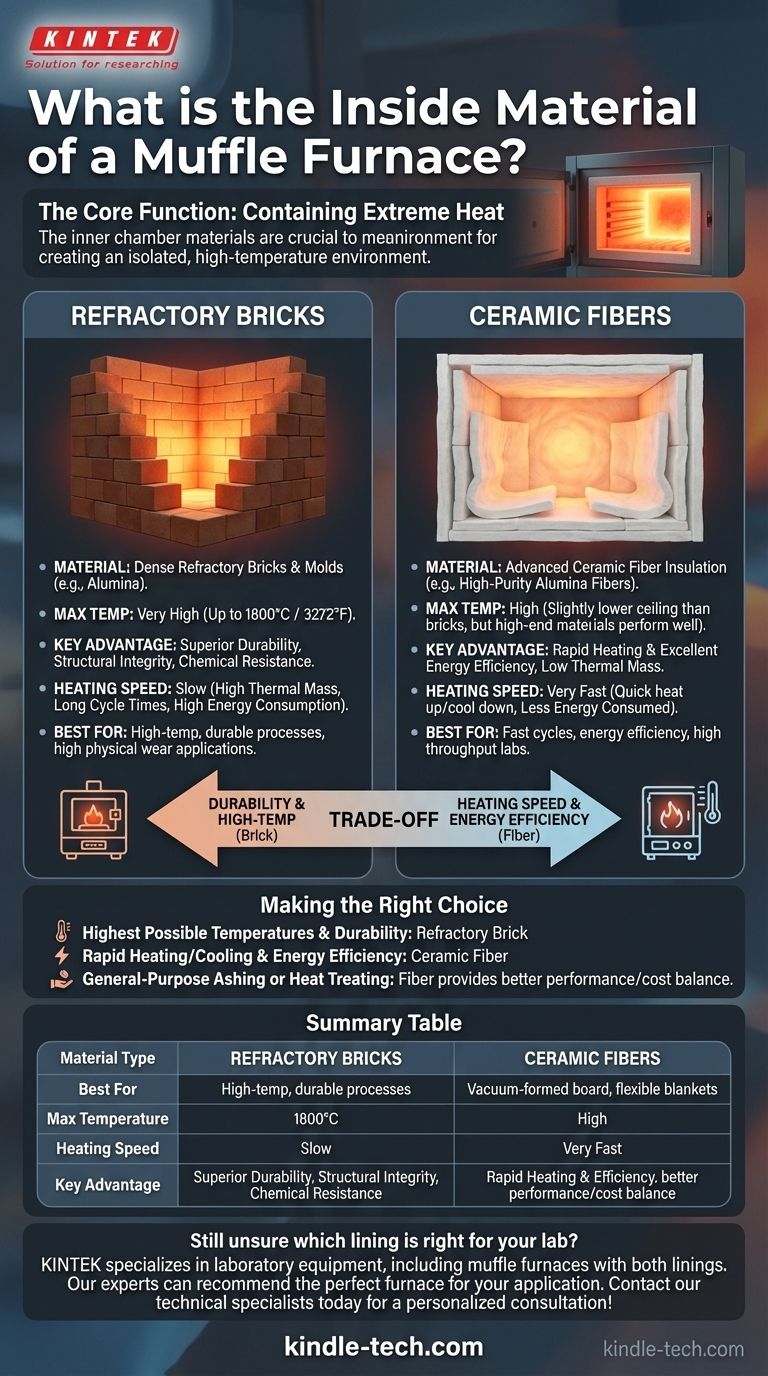

Le choix du matériau interne d'un four à moufle est une décision d'ingénierie critique. Il s'agit d'un compromis direct entre les capacités robustes et à haute température des briques réfractaires denses et la vitesse de chauffage rapide et l'efficacité énergétique des fibres céramiques modernes.

La fonction principale : contenir la chaleur extrême

L'objectif principal d'un four à moufle est de créer un environnement isolé à haute température. Les matériaux qui tapissent la chambre intérieure sont donc les composants les plus critiques pour atteindre et maintenir ces conditions de manière sûre et efficace.

Le rôle des matériaux réfractaires

Le terme réfractaire décrit une classe de matériaux qui sont chimiquement et physiquement stables à des températures très élevées. Ils assurent l'isolation thermique et résistent à la corrosion, ce qui les rend essentiels pour la construction des fours.

Tout matériau utilisé à l'intérieur de la chambre du four pour des applications supérieures à 200°C doit être un matériau réfractaire approprié pour éviter les dommages ou la fusion.

Matériau courant 1 : Briques réfractaires et moules

Traditionnellement, et dans de nombreux fours à usage intensif aujourd'hui, la chambre intérieure est construite à partir de briques réfractaires denses ou de moules céramiques préfabriqués.

Ces matériaux, contenant souvent de l'alumine, sont réputés pour leur durabilité exceptionnelle et leur capacité à atteindre des températures de fonctionnement très élevées, parfois jusqu'à 1800°C (3272°F). Leur densité assure une excellente intégrité structurelle et une résistance à l'usure physique.

Matériau courant 2 : Fibres céramiques

Les fours modernes utilisent fréquemment une isolation en fibre céramique avancée pour le revêtement intérieur. Ce matériau peut être fabriqué à partir de fibres d'alumine de haute pureté qui sont formées sous vide en panneaux rigides ou en couvertures flexibles.

La fibre céramique offre une excellente isolation thermique avec une très faible masse thermique. Cela signifie que le four chauffe et refroidit beaucoup plus rapidement, consommant moins d'énergie.

Comprendre les compromis : Brique contre Fibre

La décision d'utiliser de la brique réfractaire ou de la fibre céramique n'est pas arbitraire. Chacun présente un ensemble distinct d'avantages et d'inconvénients qui les rendent adaptés à différentes applications.

Durabilité et température maximale

Les chambres en brique réfractaire dense offrent généralement une durabilité supérieure et une température de fonctionnement maximale plus élevée. Leur construction solide résiste aux contraintes mécaniques et à un environnement chimique plus agressif.

Bien que robustes, les fibres céramiques peuvent être plus sensibles aux dommages physiques et avoir un plafond de service légèrement inférieur à celui des conceptions en brique les plus solides. Cependant, les matériaux en fibre haut de gamme offrent toujours des performances exceptionnelles.

Vitesse de chauffage et efficacité énergétique

La fibre céramique est le vainqueur incontesté en matière de vitesse et d'efficacité. Sa faible masse thermique signifie que très peu d'énergie est gaspillée à chauffer le four lui-même, lui permettant d'atteindre rapidement la température de consigne. Ceci est idéal pour les laboratoires avec un débit élevé et des cycles de température fréquents.

La brique réfractaire, avec sa masse thermique élevée, stocke une quantité importante de chaleur. Cela la fait chauffer et refroidir beaucoup plus lentement, entraînant des temps de cycle plus longs et une consommation d'énergie plus élevée par cycle.

Contamination et propreté

Les revêtements en fibre céramique de haute qualité sont conçus pour être stables et ne pas libérer de particules. Cependant, dans les applications où la contamination microscopique est une préoccupation critique, une moufle céramique solide ou une chambre revêtue de briques peut être préférée pour sa surface parfaitement lisse et sans écaillage.

Faire le bon choix pour votre application

Le choix du bon four dépend entièrement des exigences de votre processus.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles ou la durabilité maximale : Un four revêtu de briques réfractaires denses est probablement le meilleur choix.

- Si votre objectif principal est les cycles de chauffage/refroidissement rapides et l'efficacité énergétique : Un four avec un revêtement en fibre céramique est l'option supérieure pour la plupart des travaux de laboratoire.

- Si votre objectif principal est le calcinage général ou le traitement thermique : Les deux matériaux conviennent, mais un four revêtu de fibres offre souvent un meilleur équilibre entre performance et coût opérationnel.

En fin de compte, comprendre les matériaux internes vous permet de choisir un four qui est un outil précis pour votre objectif scientifique ou industriel spécifique.

Tableau récapitulatif :

| Type de matériau | Idéal pour | Température maximale | Vitesse de chauffage | Avantage clé |

|---|---|---|---|---|

| Brique réfractaire | Processus à haute température et durables | Très élevée (jusqu'à 1800°C) | Lente | Durabilité supérieure et capacité à haute température |

| Fibre céramique | Cycles rapides, efficacité énergétique | Élevée | Très rapide | Chauffage rapide et excellente efficacité énergétique |

Vous ne savez toujours pas quel revêtement de four à moufle convient aux besoins uniques de votre laboratoire ?

Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire, y compris une large gamme de fours à moufle avec des revêtements en brique réfractaire et en fibre céramique. Notre équipe peut analyser votre application spécifique — qu'il s'agisse de traitement à haute température, de traitement thermique rapide ou de calcination générale — et vous recommander le four parfait pour maximiser votre efficacité, votre précision et votre retour sur investissement.

Laissez-nous vous aider à faire le bon choix. Contactez nos spécialistes techniques dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel est le réglage de température d'un four à moufle ? Choisissez le bon modèle pour votre processus

- Quelles sont les méthodes pour déterminer la teneur en cendres ? Choisissez la bonne technique pour une analyse minérale précise

- Comment fonctionne un four à moufle ? Un guide pour un chauffage propre à haute température

- Comment le programme de traitement thermique d'un four à haute température influence-t-il la structure de l'oxyde de magnésium poreux ?

- Pourquoi les fours à 1500 K sont-ils nécessaires pour la synthèse de pérovskites de terres rares ? Surmonter les barrières cinétiques pour la pureté de phase

- Quel est le processus de la céramique frittée ? Un guide étape par étape pour transformer la poudre en pièces de haute performance

- Quel est le rôle d'un four à moufle dans la préparation de biochar dopé à l'azote ? Avantages clés pour un contrôle précis de l'atmosphère

- Quelles conditions clés sont fournies par un four de laboratoire à haute température pour l'évaluation de l'oxydation des revêtements à 1100 ºC ?