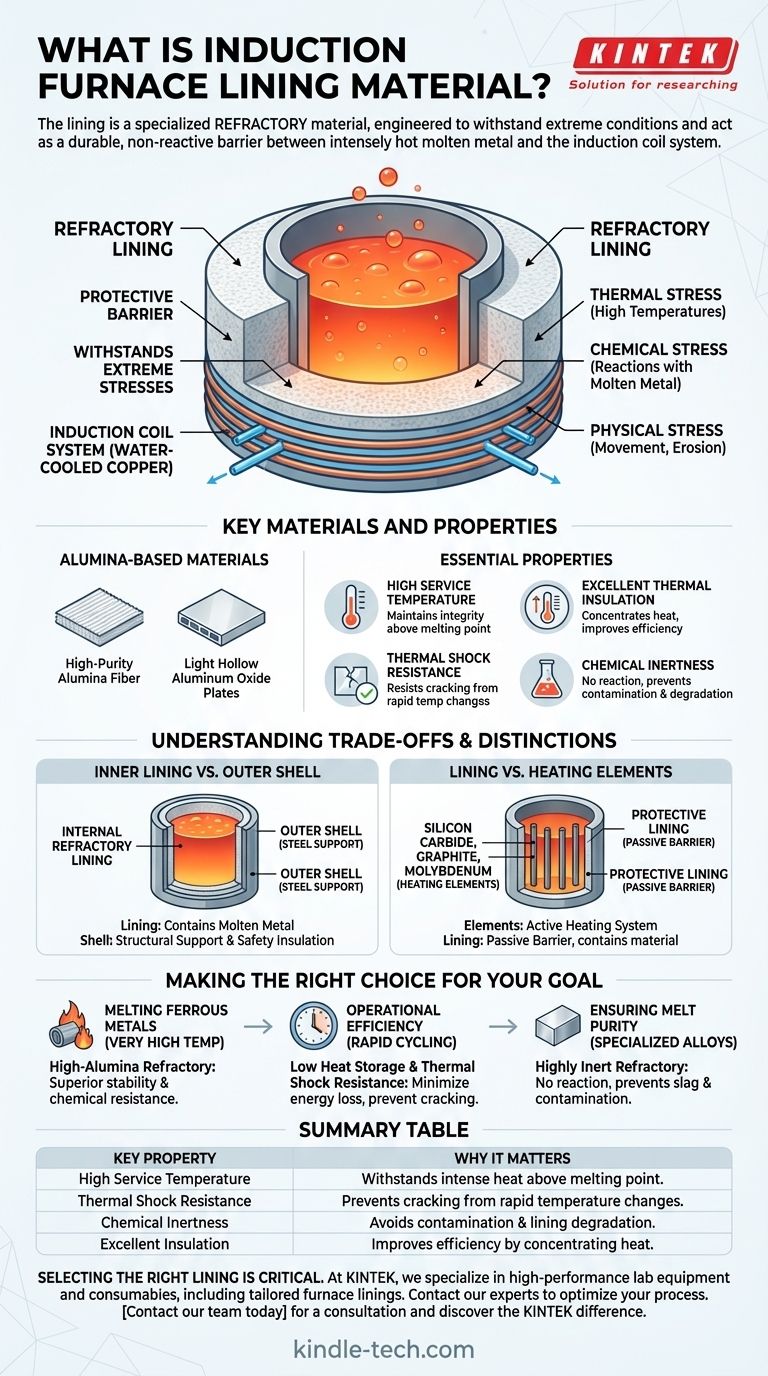

Dans un four à induction, le revêtement est fabriqué à partir d'une catégorie spécialisée de matériaux connus sous le nom de réfractaires. Ce sont des matériaux conçus, tels que l'alumine de haute pureté ou d'autres plaques réfractaires, destinés à résister à des conditions extrêmes. La fonction la plus critique du revêtement est d'agir comme une barrière durable et non réactive entre le métal en fusion intensément chaud et le système de bobine d'induction vital du four.

Le choix d'un revêtement de four à induction ne concerne pas une simple isolation. C'est une décision d'ingénierie critique de sélectionner un matériau réfractaire spécifique capable de supporter d'énormes contraintes thermiques, chimiques et physiques afin de protéger les composants centraux du four et d'assurer la pureté de la coulée.

La fonction principale du revêtement réfractaire

Le revêtement est sans doute l'un des composants les plus importants d'un four à induction, servant de première et dernière ligne de défense pendant le fonctionnement. Ses performances ont un impact direct sur la sécurité, l'efficacité et la qualité du produit.

Une barrière protectrice

Le rôle principal du revêtement est de contenir le métal en fusion et de protéger la bobine d'induction. Le contact direct entre la charge fondue et la bobine en cuivre refroidie à l'eau serait catastrophique, et le revêtement réfractaire l'empêche.

Résister aux contraintes extrêmes

Le matériau de revêtement est constamment soumis à une combinaison de forces. Il doit supporter d'intenses contraintes thermiques dues aux températures élevées, des contraintes chimiques dues à des réactions potentielles avec le métal en fusion, et des contraintes physiques dues au mouvement et à l'érosion de la charge.

Matériaux clés et leurs propriétés

Bien que le terme général soit « réfractaire », les choix de matériaux spécifiques sont basés sur l'application prévue, en particulier le type de métal en fusion (ferreux ou non ferreux).

Matériaux à base d'alumine

Pour de nombreuses applications, des matériaux tels que la fibre d'alumine de haute pureté et les plaques d'oxyde d'aluminium creuses légères sont utilisés. Ils sont appréciés pour leurs hautes performances et leur fiabilité sous la chaleur.

Propriétés essentielles des matériaux

L'efficacité d'un revêtement est définie par quelques caractéristiques clés :

- Température de service élevée : Le matériau doit maintenir son intégrité structurelle bien au-dessus du point de fusion du métal.

- Excellente isolation thermique : Une bonne isolation maintient la chaleur concentrée dans la coulée, améliorant l'efficacité énergétique et protégeant les composants externes.

- Résistance aux chocs thermiques : Le revêtement doit résister à la fissuration ou à l'écaillage lorsqu'il est soumis aux changements rapides de température inhérents au fonctionnement du four.

- Inertie chimique : Un revêtement de qualité ne réagira pas avec le métal en fusion. Cela empêche la contamination du produit final et évite la dégradation du revêtement lui-même, une cause fréquente de scories.

Comprendre les compromis et les distinctions

Il est facile de confondre les différents composants d'un système de four. Clarifier leurs rôles distincts est essentiel pour comprendre la conception globale.

Revêtement intérieur vs. Coque extérieure

Le revêtement réfractaire interne est complètement différent de la coque extérieure du four. La coque est généralement fabriquée en acier de haute qualité et est conçue pour le support structurel, tandis que sa propre couche isolante est destinée à maintenir l'extérieur sûr au toucher.

Revêtement vs. Éléments chauffants

Dans certaines conceptions de fours, des matériaux tels que les tiges de carbure de silicium, le graphite ou les bandes de molybdène sont utilisés. Il est important de reconnaître que ce sont généralement des éléments chauffants, et non le revêtement protecteur qui contient le matériau en fusion. Le revêtement est la barrière passive, tandis que les éléments font partie du système de chauffage actif.

Faire le bon choix pour votre objectif

La sélection d'un matériau de revêtement est dictée par l'objectif opérationnel spécifique. Les propriétés du réfractaire doivent correspondre aux exigences du processus.

- Si votre objectif principal est de faire fondre des métaux ferreux à des températures très élevées : Vous avez besoin d'un réfractaire à haute teneur en alumine connu pour sa stabilité supérieure à haute température et sa résistance chimique.

- Si votre objectif principal est l'efficacité opérationnelle et le cyclage rapide : Un revêtement avec une faible capacité de stockage de chaleur et une excellente résistance aux chocs thermiques est crucial pour minimiser la perte d'énergie et éviter les fissures.

- Si votre objectif principal est d'assurer la pureté de la coulée pour des alliages spécialisés : La clé est de sélectionner un réfractaire hautement inerte qui ne réagira pas avec votre charge métallique spécifique ou ne contribuera pas à la formation de scories.

En fin de compte, le bon matériau de revêtement est un choix soigneusement conçu qui a un impact direct sur la sécurité, l'efficacité et la qualité de vos opérations de fusion.

Tableau récapitulatif :

| Propriété clé | Pourquoi c'est important pour le revêtement |

|---|---|

| Température de service élevée | Résiste à une chaleur intense bien au-dessus du point de fusion du métal. |

| Résistance aux chocs thermiques | Prévient les fissures dues aux changements rapides de température pendant le fonctionnement. |

| Inertie chimique | Évite la contamination de la coulée et prévient la dégradation du revêtement. |

| Excellente isolation | Améliore l'efficacité énergétique en concentrant la chaleur dans la coulée. |

La sélection du bon revêtement réfractaire est essentielle pour la performance et la sécurité de votre four. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables haute performance, y compris les revêtements de four adaptés à votre application spécifique, que vous fondiez des métaux ferreux, que vous privilégiez l'efficacité ou que vous assuriez une pureté de coulée ultime. Nos experts peuvent vous aider à choisir le matériau idéal pour protéger votre investissement et optimiser votre processus. Contactez notre équipe dès aujourd'hui pour une consultation et découvrez la différence KINTEK en matière de fiabilité et de support.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

Les gens demandent aussi

- Quelle est la différence entre un four tubulaire et un four à moufle ? Choisissez le bon outil pour votre application

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?