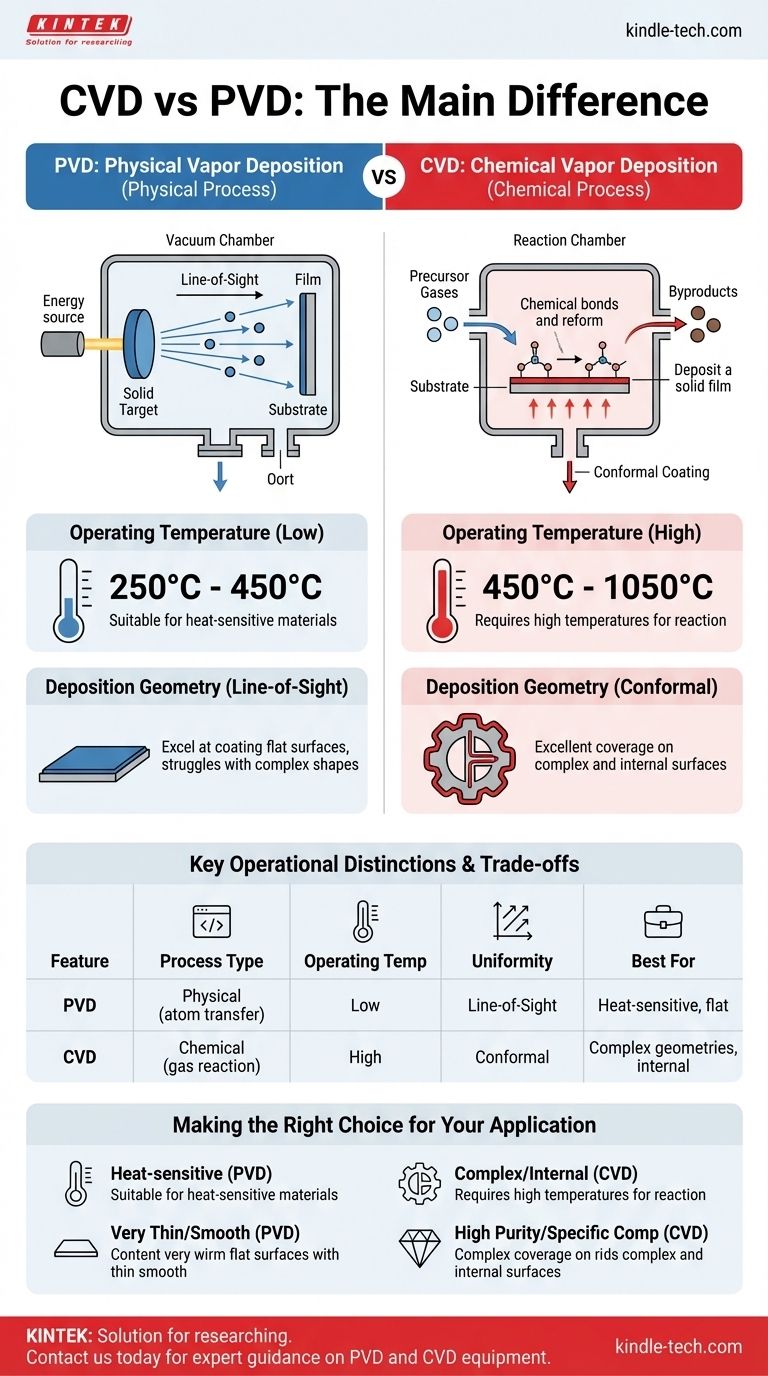

La principale différence entre le CVD et le PVD réside dans l'état du matériau source et la nature du processus de dépôt. Le dépôt physique en phase vapeur (PVD) est un processus physique qui vaporise un matériau solide, lequel se déplace ensuite en ligne droite pour se condenser sur un substrat. En revanche, le dépôt chimique en phase vapeur (CVD) est un processus chimique qui utilise des gaz précurseurs qui subissent une réaction directement à la surface du substrat pour former le film solide désiré.

Le PVD est un processus physique "en ligne de mire", un peu comme la pulvérisation de peinture avec des atomes, ce qui le rend idéal pour le revêtement de surfaces à des températures plus basses. Le CVD est un processus de réaction chimique, où le gaz enveloppe un composant, lui permettant de revêtir uniformément des formes complexes, mais cela nécessite des températures beaucoup plus élevées.

Comprendre les mécanismes fondamentaux

Le PVD et le CVD sont deux techniques avancées de dépôt sous vide utilisées pour créer des films minces et fonctionnels sur une surface. Cependant, la manière dont ils créent ce film est fondamentalement différente.

PVD : Un processus physique en ligne de mire

En PVD, le matériau de revêtement commence sous forme de cible solide dans une chambre à vide. Ce solide est bombardé d'énergie (comme un faisceau d'ions) pour déloger physiquement les atomes et les vaporiser.

Ces atomes vaporisés se déplacent en ligne droite — une "ligne de mire" — jusqu'à ce qu'ils frappent le substrat et se condensent, formant un film mince et solide. Il n'y a pas de changement chimique dans le matériau lui-même.

CVD : Un processus de réaction chimique

En CVD, le processus commence par des gaz précurseurs volatils. Ces gaz sont introduits dans une chambre de réaction contenant le substrat.

La chambre est chauffée à une température élevée, ce qui fournit l'énergie nécessaire aux gaz pour réagir entre eux et avec la surface du substrat. Cette réaction chimique entraîne le dépôt d'un film solide, les autres sous-produits chimiques étant évacués de la chambre.

Distinctions opérationnelles clés

Les différences mécaniques entre le PVD et le CVD entraînent des distinctions critiques dans leur fonctionnement et leur application.

Température de fonctionnement

Le PVD fonctionne à des températures relativement basses, généralement entre 250°C et 450°C. Cela le rend adapté à une plus large gamme de matériaux de substrat, y compris certains sensibles à la chaleur.

Le CVD nécessite des températures significativement plus élevées pour déclencher les réactions chimiques nécessaires, généralement de 450°C à 1050°C. Cette chaleur élevée limite son utilisation aux substrats qui peuvent supporter de telles conditions extrêmes sans se déformer ou fondre.

Géométrie de dépôt

Parce que le PVD est un processus en ligne de mire, il excelle dans le revêtement de surfaces planes ou des faces exposées d'un objet. Cependant, il a du mal à revêtir uniformément des formes complexes, des canaux internes ou les dessous de composants en raison des effets d'"ombrage".

La nature gazeuse du CVD signifie que les molécules précurseurs enveloppent la pièce entière. Cela lui permet de créer un revêtement très uniforme, ou conforme, sur des géométries complexes et même à l'intérieur de structures complexes. Il permet également de revêtir de nombreuses pièces simultanément en un seul lot.

Propriétés du film

Le PVD produit généralement des revêtements très minces, lisses et denses. Le processus offre un contrôle précis sur la structure et la durabilité du film.

Le CVD peut produire une plus large gamme d'épaisseurs de film, de très minces à assez épaisses. Les revêtements sont exceptionnellement purs grâce au processus de réaction chimique, mais peuvent parfois être plus rugueux que ceux produits par PVD.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; le choix implique un ensemble clair de compromis basés sur les exigences de l'application.

PVD : L'avantage de la basse température

La principale force du PVD est sa température de traitement plus basse. Cela ouvre son utilisation pour des matériaux comme certains alliages d'acier, l'aluminium et même certains polymères qui seraient détruits par la chaleur du CVD.

La principale limitation est sa nature en ligne de mire. Obtenir un revêtement uniforme sur une pièce de géométrie complexe, comme un filet de vis ou un moule détaillé, est extrêmement difficile.

CVD : Couverture supérieure à un coût

La capacité du CVD à déposer un film uniforme sur toute surface exposée est son plus grand avantage, ce qui en fait le seul choix pour le revêtement de l'intérieur des tuyaux ou des pièces de machines complexes.

Son inconvénient majeur est la chaleur extrême requise. Ce budget thermique élevé restreint sévèrement la liste des matériaux de substrat compatibles et peut parfois altérer les propriétés du substrat lui-même.

Faire le bon choix pour votre application

Votre choix entre PVD et CVD dépend entièrement de votre matériau de substrat, de la géométrie de votre pièce et des propriétés souhaitées du film final.

- Si votre objectif principal est de revêtir un matériau sensible à la chaleur : Le PVD est le bon choix en raison de ses températures de fonctionnement beaucoup plus basses.

- Si votre objectif principal est d'obtenir un revêtement uniforme sur des formes 3D complexes ou des surfaces internes : Le CVD est supérieur car ses précurseurs gazeux peuvent atteindre toutes les zones exposées.

- Si votre objectif principal est une surface très mince, lisse et durable sur un objet relativement plat : Le PVD offre souvent un meilleur contrôle et une finition plus lisse pour ces applications.

- Si votre objectif principal est une grande pureté de film ou une composition chimique spécifique difficile à obtenir sous forme de cible solide : Le CVD offre plus de flexibilité grâce à la chimie de ses gaz précurseurs.

En fin de compte, la compréhension de ces différences mécaniques et opérationnelles fondamentales vous permet de sélectionner la technologie de dépôt qui correspond parfaitement à vos objectifs d'ingénierie.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Physique (transfert d'atomes) | Chimique (réaction gazeuse) |

| Température de fonctionnement | 250°C - 450°C (Basse) | 450°C - 1050°C (Élevée) |

| Uniformité du revêtement | En ligne de mire (ombres possibles) | Conforme (uniforme sur formes complexes) |

| Idéal pour | Matériaux sensibles à la chaleur, surfaces planes | Géométries complexes, surfaces internes |

Vous n'êtes toujours pas sûr de la méthode de dépôt qui convient à votre application ? Les experts de KINTEK sont là pour vous aider !

Nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour tous vos besoins en matière de revêtement. Que vous travailliez avec des matériaux sensibles à la chaleur nécessitant l'avantage de la basse température du PVD ou des géométries complexes nécessitant la couverture supérieure du CVD, notre équipe peut vous guider vers la solution parfaite.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment notre expertise peut améliorer les capacités de votre laboratoire. Contactez nos spécialistes dès maintenant !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Qu'est-ce que la pulvérisation cathodique magnétron à courant continu (DC) ? Un guide pour le dépôt de films minces de haute qualité

- Comment les diamants CVD se développent-ils ? Un guide étape par étape sur la création de diamants de laboratoire

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Comment calculer le rendement d'un revêtement ? Un guide pratique pour une estimation précise des matériaux

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté