Le principal problème des tubes à vide réside dans leur inefficacité fondamentale, causée par l'énorme quantité d'énergie qu'ils gaspillent sous forme de chaleur. Pour fonctionner, un tube doit chauffer un filament jusqu'à ce qu'il luit, consommant constamment de l'énergie et créant une contrainte thermique, ce qui entraîne à son tour une cascade d'autres problèmes, notamment la fragilité, la grande taille et une durée de vie limitée.

À la base, les tubes à vide sont des dispositifs thermiques qui fonctionnent comme une ampoule spécialisée. Cette dépendance à la production de chaleur les rend intrinsèquement inefficaces, fragiles et impossibles à miniaturiser, imposant une limite stricte à la complexité et à la portabilité de tout appareil qui les utilise.

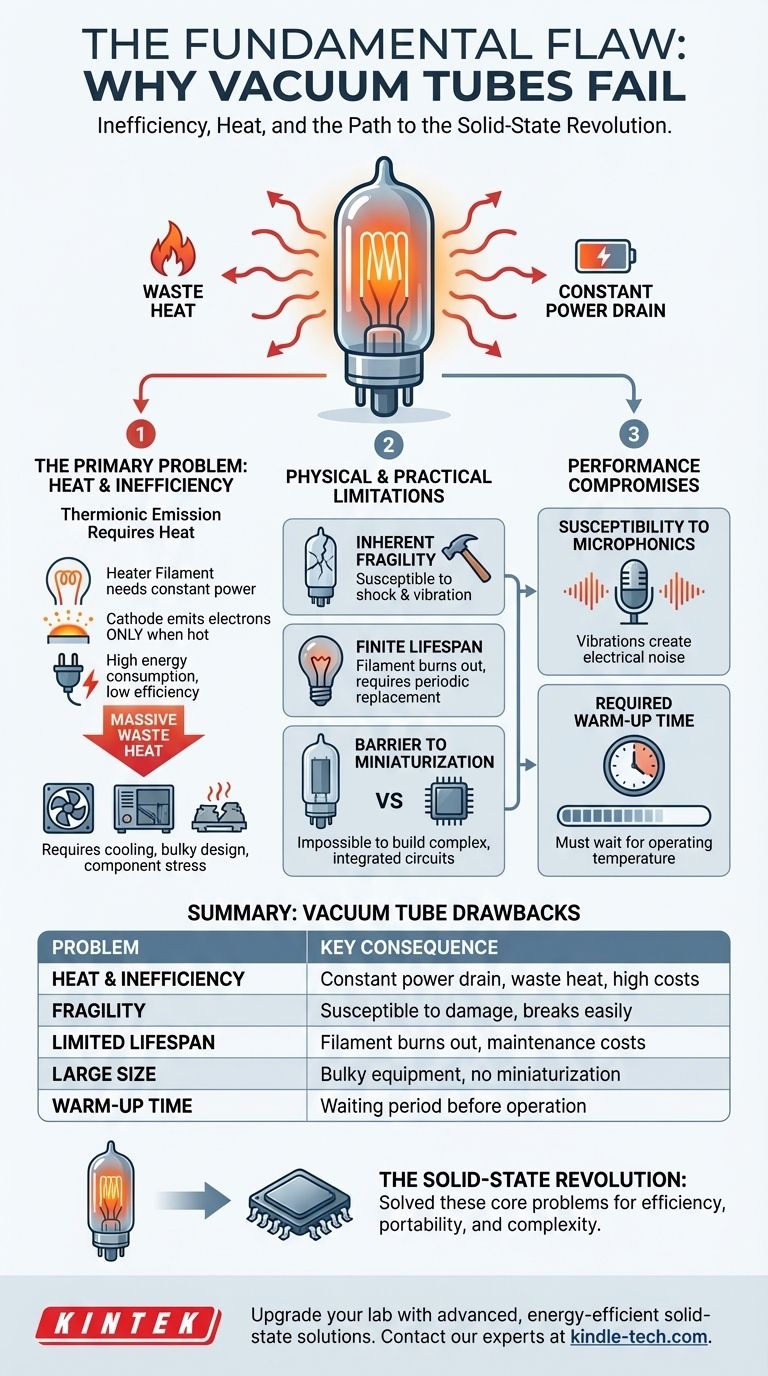

Le défaut fondamental : chaleur et inefficacité

La caractéristique déterminante d'un tube à vide est son mode de fonctionnement, connu sous le nom d'émission thermoïonique. Ce processus est la source de ses inconvénients les plus importants.

Le filament chauffant

Chaque tube à vide contient un petit filament, similaire à celui d'une ampoule à incandescence. Ce filament doit être alimenté en électricité pour chauffer la cathode du tube.

Ce n'est que lorsque la cathode est suffisamment chaude qu'elle peut émettre les électrons nécessaires au tube pour amplifier ou commuter un signal. Ce processus de chauffage nécessite une alimentation électrique constante et importante.

Consommation d'énergie constante

Ce besoin d'un filament chauffé signifie que les tubes consomment une grande quantité d'énergie même lorsqu'ils sont inactifs. Une partie importante de l'énergie entrant dans un appareil basé sur des tubes est utilisée simplement pour maintenir les tubes en état de veille.

Il en résulte une très faible efficacité énergétique, générant des factures d'électricité élevées et rendant l'utilisation sur batterie impraticable pour la plupart des applications.

Le problème de la chaleur perdue

Toute l'énergie utilisée pour chauffer le filament est finalement perdue sous forme de chaleur résiduelle. Cette chaleur doit être gérée par une ventilation, des ventilateurs et de grands châssis, ce qui augmente la taille et le poids de l'équipement.

La chaleur excessive accélère également la dégradation des autres composants électroniques, réduisant la fiabilité globale du système.

Limitations physiques et pratiques

La conception thermique et mécanique des tubes à vide impose de sévères contraintes pratiques que la technologie à semi-conducteurs a résolues il y a des décennies.

Fragilité inhérente

Les tubes à vide sont constitués d'enveloppes en verre renfermant un vide quasi parfait. Ils sont très sensibles aux dommages causés par les chocs physiques ou les vibrations.

Une simple chute ou un coup sec peut facilement briser le verre ou endommager les structures internes délicates, provoquant la défaillance immédiate du tube.

Durée de vie limitée

Comme les ampoules, les tubes à vide sont des composants consommables. Le filament finit par griller et la capacité de la cathode à émettre des électrons se dégrade avec le temps.

Cela signifie que les tubes doivent être remplacés périodiquement, ce qui augmente les coûts de maintenance et crée des points de défaillance potentiels.

La barrière à la miniaturisation

Les exigences physiques d'une enveloppe en verre, d'un vide et d'éléments chauffants internes signifient qu'il existe une limite inférieure à la taille qu'un tube à vide peut atteindre.

Cette réalité physique a rendu impossible la construction des circuits intégrés complexes qui sont le fondement de toute l'électronique moderne, des smartphones aux superordinateurs. Les transistors, en revanche, peuvent être réduits à une échelle atomique.

Compromis de performance courants

Au-delà de l'inefficacité et de la fragilité, la nature physique des tubes à vide introduit des problèmes de performance qui sont absents dans leurs homologues à semi-conducteurs.

Sensibilité aux microphoniques

Les composants internes d'un tube à vide peuvent agir comme un microphone, convertissant les vibrations mécaniques en bruit électrique indésirable dans le chemin du signal.

Dans les applications sensibles comme l'amplification audio, cela signifie que tapoter sur l'appareil peut créer une sonnerie ou un bruit audible, un phénomène connu sous le nom de microphonie.

Temps de préchauffage requis

Contrairement à un appareil à transistors qui fonctionne instantanément, l'équipement à tubes à vide nécessite une période de préchauffage. Les utilisateurs doivent attendre que les filaments des tubes atteignent leur température de fonctionnement optimale avant que l'appareil ne fonctionne correctement.

Pourquoi cela a conduit à la révolution des semi-conducteurs

Comprendre ces limites montre clairement pourquoi l'invention du transistor a été si transformatrice. Elle a directement résolu les problèmes fondamentaux inhérents à la technologie des tubes à vide.

- Si votre objectif principal est l'efficacité, la portabilité et la complexité : Le transistor est le seul choix viable. Sa faible consommation d'énergie et sa taille microscopique sont ce qui permet tous les appareils informatiques et mobiles modernes.

- Si votre objectif principal est un caractère sonore spécifique en audio : Les non-linéarités inhérentes des tubes à vide peuvent produire une distorsion « chaude » que certains audiophiles trouvent agréable, ce qui en fait un choix de niche mais valable pour les amplificateurs audio haut de gamme où l'efficacité est une préoccupation secondaire.

En fin de compte, la dépendance du tube à vide à la chaleur, à l'encombrement et à la mécanique fragile en a fait une impasse évolutive pour l'électronique grand public, ouvrant la voie à la révolution des semi-conducteurs qui définit notre monde moderne.

Tableau récapitulatif :

| Problème | Conséquence clé |

|---|---|

| Chaleur et inefficacité | Consommation d'énergie constante, chaleur résiduelle, factures d'électricité élevées |

| Fragilité | Sensible aux chocs/vibrations, l'enveloppe en verre peut se briser |

| Durée de vie limitée | Le filament grille, nécessite un remplacement périodique |

| Grande taille | Impossible à miniaturiser, équipement encombrant |

| Temps de préchauffage | Nécessite une période d'attente avant utilisation |

Améliorez l'efficacité et la fiabilité du parc de votre laboratoire avec l'équipement à semi-conducteurs moderne de KINTEK.

Bien que les tubes à vide présentent des limites inhérentes, KINTEK se spécialise dans les équipements et consommables de laboratoire avancés et écoénergétiques conçus pour la précision, la durabilité et les performances à long terme. Si vous cherchez à améliorer les capacités de votre laboratoire avec une technologie fiable, contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour vos besoins.

Guide Visuel

Produits associés

- Robinet à boisseau sphérique à vide en acier inoxydable 304 316, vanne d'arrêt pour systèmes à vide poussé

- Four à tube sous vide haute pression de laboratoire

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Four rotatif à vide de laboratoire Four rotatif à tube

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

Les gens demandent aussi

- Quelles sont les considérations pour la conception d'un système de vide ? Optimisez les performances de votre laboratoire

- Quel matériau ne doit pas être utilisé à l'intérieur d'une chambre à vide ? Éviter le dégazage et la contamination

- Pourquoi faut-il utiliser une pompe à vide de laboratoire pour évacuer une capsule PM-HIP avant sa fermeture ? Assurer l'intégrité des matériaux

- Comment une vanne de ballast de gaz peut-elle être utilisée comme outil de diagnostic ? Identifier la contamination de l'huile par rapport aux fuites du système

- Quelle est la tension d'un arc sous vide ? Découvrez la tension basse et stable pour des performances supérieures