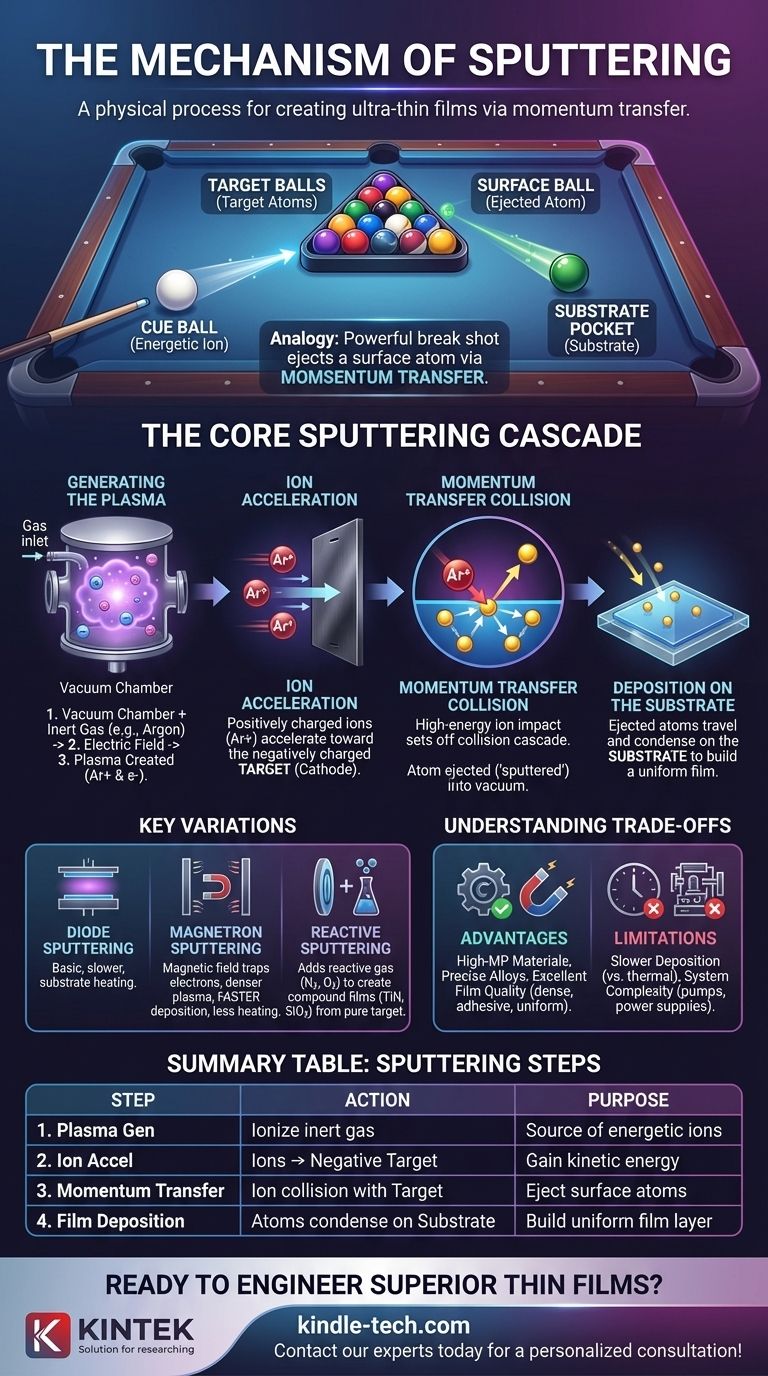

À la base, la pulvérisation cathodique est un processus physique utilisé pour créer des films de matériaux ultra-minces. Il fonctionne en bombardant un matériau source solide, connu sous le nom de cible, avec des ions énergétiques provenant d'un plasma. Cette collision à haute énergie arrache physiquement des atomes de la cible, lesquels voyagent ensuite à travers un vide et se déposent sur un substrat, construisant progressivement un revêtement uniforme.

Le mécanisme essentiel de la pulvérisation cathodique n'est pas une réaction chimique ou thermique, mais un transfert de moment direct. Considérez cela comme un coup de départ puissant au billard : un ion à haute énergie (la bille blanche) frappe la cible (le triangle de boules), provoquant une cascade de collisions qui éjecte un atome de surface, lequel se dépose ensuite précisément sur votre substrat.

La cascade essentielle de la pulvérisation : de l'ion au film

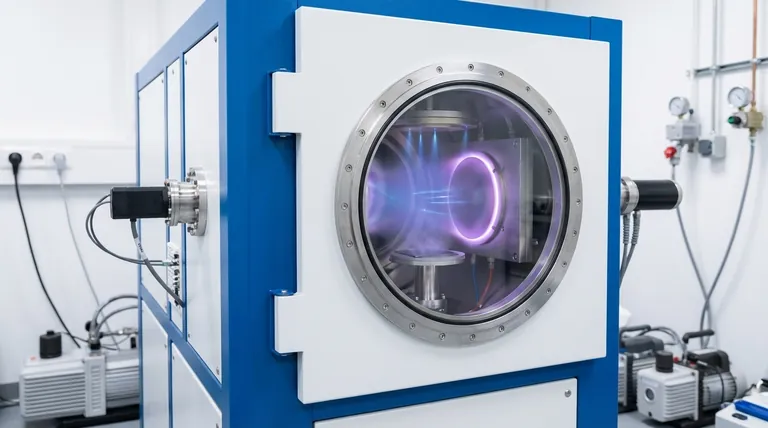

Pour comprendre le fonctionnement de la pulvérisation cathodique, nous pouvons la décomposer en une séquence de quatre étapes critiques qui se déroulent à l'intérieur d'une chambre à vide poussé.

Étape 1 : Génération du plasma

Tout d'abord, la chambre est mise sous vide poussé pour éliminer tout contaminant. Une petite quantité d'un gaz de procédé inerte, généralement de l'Argon (Ar), est ensuite introduite.

Un champ électrique est appliqué, ce qui arrache des électrons aux atomes d'argon. Cela crée un plasma, qui est un gaz ionisé composé d'ions argon chargés positivement (Ar+) et d'électrons libres.

Étape 2 : Accélération des ions et bombardement

La cible, qui est le matériau source du film, reçoit une forte charge électrique négative (ce qui en fait une cathode).

Les ions argon chargés positivement dans le plasma sont naturellement attirés et accélèrent rapidement vers cette cible chargée négativement, gagnant une énergie cinétique significative en cours de route.

Étape 3 : La collision par transfert de moment

Lorsqu'un ion argon à haute énergie entre en collision avec la surface de la cible, il transfère son moment aux atomes de la cible. Cet impact initial déclenche une réaction en chaîne de collisions au sein du matériau cible.

Finalement, un atome situé à la surface même de la cible gagne suffisamment d'énergie de cette cascade pour vaincre ses liaisons atomiques et être physiquement éjecté, ou « pulvérisé », dans le vide.

Étape 4 : Dépôt sur le substrat

Les atomes de la cible libérés voyagent en ligne droite à travers le vide jusqu'à ce qu'ils frappent un substrat (tel qu'une tranche de silicium ou une lentille en verre) qui a été stratégiquement placé sur leur trajectoire.

À leur arrivée, ces atomes se condensent sur la surface du substrat, construisant un film mince, très uniforme et dense, couche atomique par couche atomique.

Variations clés du processus de pulvérisation cathodique

Bien que le principe de base reste le même, plusieurs méthodes ont été développées pour améliorer l'efficacité, le contrôle et les types de films pouvant être créés.

Pulvérisation cathodique à diode

C'est la forme la plus basique du processus décrit ci-dessus. Elle est efficace mais peut présenter des vitesses de dépôt relativement faibles et provoquer un échauffement important du substrat.

Pulvérisation cathodique magnétron

C'est la méthode industrielle la plus courante. Un champ magnétique puissant est placé derrière la cible, ce qui piège les électrons libres du plasma près de la surface de la cible.

Ce confinement magnétique augmente considérablement la vitesse à laquelle les électrons ionisent le gaz argon, créant un plasma beaucoup plus dense. Un plasma plus dense signifie que plus d'ions sont disponibles pour le bombardement, ce qui entraîne des vitesses de dépôt significativement plus rapides et moins d'énergie gaspillée à chauffer le substrat.

Pulvérisation cathodique réactive

Dans cette technique, un gaz réactif comme l'azote ou l'oxygène est ajouté au gaz argon inerte dans la chambre.

Lorsque les atomes métalliques de la cible sont pulvérisés, ils réagissent chimiquement avec ce gaz pendant leur trajet vers le substrat. Cela permet le dépôt de films composés, tels que le nitrure de titane (TiN) dur ou le dioxyde de silicium (SiO₂) isolant, directement à partir d'une cible métallique pure.

Comprendre les compromis

La pulvérisation cathodique est une technique incroyablement polyvalente et précise, mais elle comporte des considérations spécifiques importantes pour toute application pratique.

Avantage : Matériaux et alliages à haut point de fusion

La pulvérisation cathodique excelle dans le dépôt de matériaux difficiles ou impossibles à évaporer, tels que les métaux réfractaires et les alliages complexes. Comme le processus est physique et non thermique, la stœchiométrie originale d'une cible d'alliage est fidèlement reproduite dans le film déposé.

Avantage : Qualité du film

Les films pulvérisés sont généralement denses, adhérents et très uniformes sur de grandes surfaces, ce qui rend la technique idéale pour les applications exigeantes en optique et en électronique.

Limitation : Vitesse de dépôt

Bien que la pulvérisation magnétron soit très efficace, les méthodes de pulvérisation de base peuvent être lentes par rapport à d'autres techniques comme l'évaporation thermique. Le processus est mieux adapté à la création de films minces, et non de revêtements massifs épais.

Limitation : Complexité du système

Les systèmes de pulvérisation cathodique nécessitent des pompes à vide poussé coûteuses, des alimentations haute tension et des contrôleurs de débit de gaz précis. L'investissement initial et la complexité opérationnelle sont plus élevés que pour certaines méthodes de dépôt alternatives.

Faire le bon choix pour votre objectif

La sélection de l'approche de pulvérisation cathodique correcte dépend entièrement des propriétés souhaitées du film final.

- Si votre objectif principal est une vitesse de dépôt élevée pour les métaux courants : La pulvérisation magnétron est la norme industrielle pour son efficacité et son excellente qualité de film.

- Si votre objectif principal est de déposer un matériau composé tel qu'un oxyde ou un nitrure : La pulvérisation réactive est la méthode désignée pour créer ces films in situ à partir d'une cible pure.

- Si votre objectif principal est de préserver la composition exacte d'un alliage complexe : La pulvérisation cathodique est supérieure aux méthodes thermiques car elle transfère le matériau de la cible au substrat sans altérer sa composition chimique.

- Si votre objectif principal est de revêtir un substrat sensible à la température : La pulvérisation magnétron est préférable car son plasma confiné dirige moins de chaleur indésirable sur votre composant.

En comprenant la pulvérisation cathodique comme un mécanisme contrôlé de transfert de moment à l'échelle atomique, vous pouvez exploiter efficacement sa puissance pour concevoir des films minces haute performance pour presque toutes les applications.

Tableau récapitulatif :

| Étape de pulvérisation cathodique | Action clé | Objectif |

|---|---|---|

| 1. Génération du plasma | Ioniser le gaz inerte (ex. Argon) avec un champ électrique. | Crée une source d'ions énergétiques pour le bombardement. |

| 2. Accélération des ions | Les ions chargés positivement accélèrent vers une cible chargée négativement. | Donne aux ions l'énergie cinétique nécessaire à la collision. |

| 3. Transfert de moment | Les ions à haute énergie entrent en collision avec la cible, éjectant des atomes de surface. | Détache physiquement le matériau à déposer. |

| 4. Dépôt du film | Les atomes éjectés traversent le vide et se condensent sur un substrat. | Construit un revêtement mince, uniforme et dense couche par couche. |

Prêt à concevoir des films minces supérieurs pour votre laboratoire ?

La pulvérisation cathodique est une technique puissante pour créer des revêtements uniformes et de haute qualité pour des applications dans les semi-conducteurs, l'optique et la recherche sur les matériaux. KINTEK se spécialise dans la fourniture d'équipements de pulvérisation cathodique avancés et de consommables adaptés aux besoins spécifiques de votre laboratoire. Nos solutions garantissent un contrôle précis, des performances fiables et une qualité de film exceptionnelle pour vos projets les plus exigeants.

Discutons de la manière dont nos systèmes de pulvérisation cathodique peuvent améliorer votre recherche et développement. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température