En termes simples, une garniture neutre dans un four à induction est une couche protectrice faite de matériaux réfractaires chimiquement neutres. Contrairement aux garnitures acides ou basiques, une garniture neutre — généralement faite de matériaux comme l'alumine — ne réagit ni avec les scories acides ni avec les scories basiques produites pendant le processus de fusion. Cette stabilité chimique en fait un choix polyvalent et robuste pour une large gamme d'alliages métalliques.

Le point essentiel à retenir est que le terme « neutre » fait référence à la propriété chimique du matériau de garniture. Choisir une garniture neutre est une décision stratégique pour prévenir les réactions chimiques entre la paroi du four et le métal en fusion, ce qui protège le four, empêche la contamination du bain de fusion et augmente la flexibilité opérationnelle.

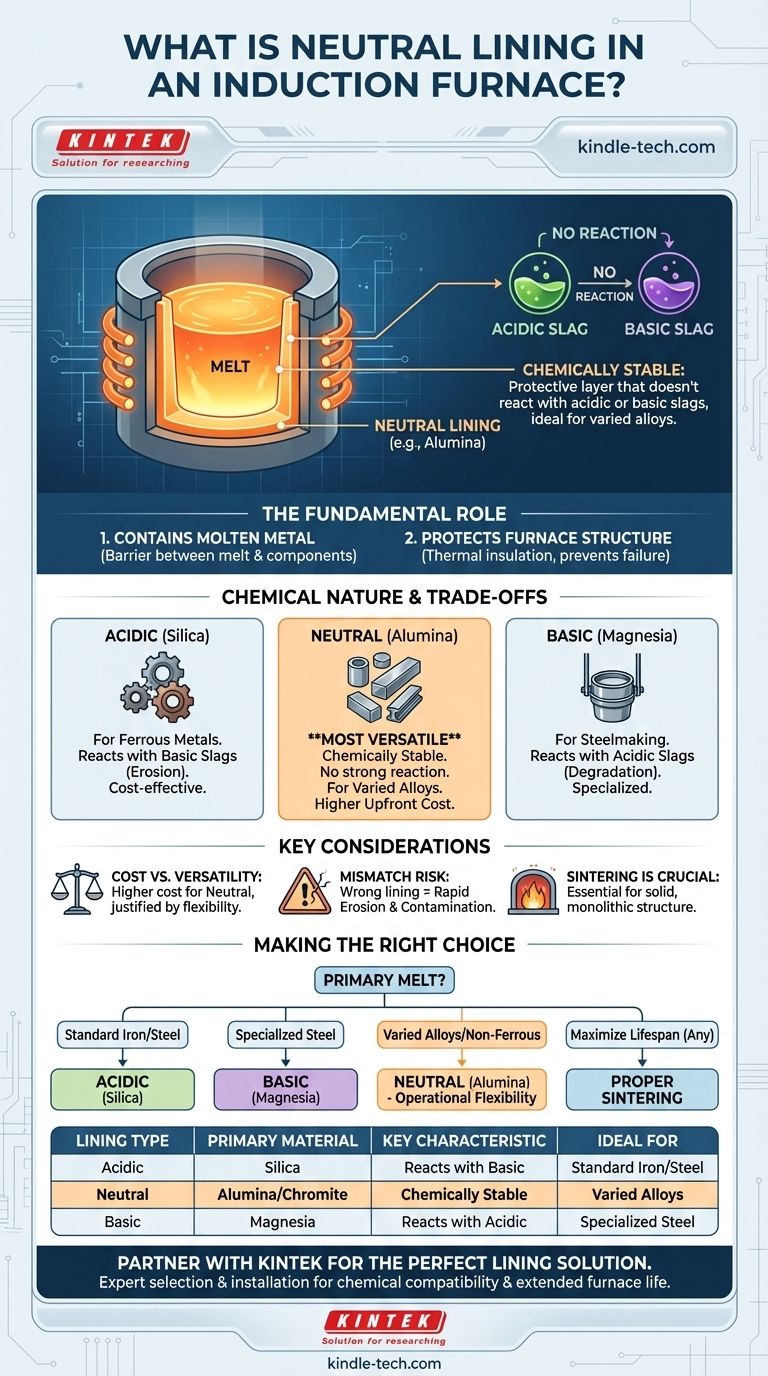

Le rôle fondamental d'une garniture de four

Confinement du métal en fusion

La fonction la plus élémentaire de la garniture du four est de servir de creuset, contenant le métal liquide à des températures extrêmement élevées.

C'est la seule barrière séparant la charge fondue surchauffée des composants critiques du four, tels que la bobine d'induction.

Protection de la structure du four

La garniture assure l'isolation thermique et protège la bobine d'induction et la coque en acier du four contre la chaleur intense du bain de fusion. Une défaillance de la garniture peut entraîner une défaillance catastrophique de l'ensemble du four.

Pourquoi la nature chimique est importante : Acide, Basique et Neutre

L'interaction entre la garniture du four et le sous-produit du métal en fusion, connu sous le nom de laitier (ou scorie), dicte la durée de vie du four et la pureté du produit final. Les garnitures sont donc classées en fonction de leur comportement chimique.

Garnitures Acides

Les garnitures acides, le plus souvent faites de silice (quartzite), sont économiques et largement utilisées pour la fusion de métaux ferreux où le laitier produit est de nature acide.

Cependant, elles seront rapidement érodées et endommagées si elles entrent en contact avec des laitiers basiques.

Garnitures Basiques

Les garnitures basiques sont généralement fabriquées à partir de magnésie (magnésite) et sont utilisées dans des applications telles que la sidérurgie où le laitier est chimiquement basique.

Ces garnitures résistent aux laitiers basiques mais réagiront et se dégraderont rapidement si elles sont utilisées avec des métaux qui produisent un laitier acide.

Garnitures Neutres

Les garnitures neutres sont les plus polyvalentes. Fabriquées à partir de matériaux tels que l'alumine, la chromite ou le graphite, elles sont chimiquement stables et n'ont pas de réaction forte avec les laitiers acides ou basiques.

Cela les rend idéales pour la fusion d'une variété d'alliages, d'aciers spéciaux et dans les situations où la chimie du laitier peut varier.

Comprendre les compromis

Le choix d'un matériau de garniture n'est pas seulement une question de compatibilité chimique ; c'est un équilibre entre le coût, la performance et la procédure opérationnelle.

Coût vs Polyvalence

Les matériaux neutres comme l'alumine de haute pureté sont généralement plus chers que les garnitures en silice acide. Ce coût initial plus élevé est souvent justifié par une plus grande flexibilité dans les types de métaux que vous pouvez fondre et une durée de vie potentiellement plus longue.

Le risque critique d'une inadéquation

Utiliser le mauvais type de garniture est une erreur courante et coûteuse. Par exemple, utiliser une garniture en silice (acide) pour fondre un acier à haute teneur en manganèse (qui produit un laitier basique) provoquera une attaque agressive et une érosion de la garniture par le laitier, entraînant une défaillance rapide.

Cela réduit non seulement la durée de vie du four, mais contamine également le métal en fusion avec des impuretés provenant de la garniture elle-même.

L'importance de la cuisson (Sintering)

Le meilleur matériau de garniture est inefficace s'il n'est pas installé correctement. Le processus de cuisson (sintering) — chauffer la garniture nouvellement installée selon un cycle contrôlé — est ce qui transforme la poudre réfractaire meuble en une structure solide, monolithique et résistante.

Comme indiqué dans les procédures de four, un programme de cuisson approprié qui élimine l'humidité et atteint la température finale correcte est essentiel pour maximiser la durée de vie de la garniture, quel que soit son type chimique.

Faire le bon choix pour votre application

Votre choix de garniture doit être dicté par le matériau que vous fondez et vos objectifs opérationnels.

- Si votre objectif principal est de fondre de la fonte standard ou des aciers au carbone : Une garniture acide (silice) est souvent le choix le plus économique et le plus efficace.

- Si votre objectif principal est la sidérurgie spécialisée avec des laitiers basiques : Une garniture basique (magnésie) est nécessaire pour la compatibilité chimique et la protection du four.

- Si votre objectif principal est de fondre une grande variété d'alliages ou de métaux non ferreux : Une garniture neutre (alumine) offre la plus grande flexibilité opérationnelle et la meilleure sécurité contre l'attaque chimique.

- Si votre objectif principal est de maximiser la durée de vie du four : Assurez-vous que la garniture que vous choisissez est installée et cuite selon les spécifications exactes du fabricant pour atteindre son plein potentiel de performance.

En fin de compte, comprendre la chimie de votre bain de fusion est la clé pour sélectionner une garniture de four qui assure la sécurité, l'efficacité et la qualité.

Tableau récapitulatif :

| Type de Garniture | Matériau Principal | Caractéristique Clé | Idéal Pour |

|---|---|---|---|

| Acide | Silice (Quartzite) | Réagit avec les laitiers basiques | Fusion économique de fonte standard, aciers au carbone |

| Basique | Magnésie (Magnésite) | Réagit avec les laitiers acides | Sidérurgie spécialisée avec laitiers basiques |

| Neutre | Alumine, Chromite | Chimiquement stable ; résiste aux laitiers acides et basiques | Grande variété d'alliages, aciers spéciaux, métaux non ferreux |

Maximisez votre efficacité de fusion et protégez votre investissement dans le four avec la bonne garniture.

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des fours à induction et les garnitures réfractaires idéales pour votre application spécifique. Que vous fondiez des aciers standard, des alliages spécialisés ou des métaux non ferreux, nos experts peuvent vous aider à sélectionner et installer la garniture neutre, acide ou basique parfaite pour assurer la compatibilité chimique, prévenir la contamination et prolonger la durée de vie du four.

Contactez-nous dès aujourd'hui pour discuter de vos besoins et laissez KINTEK être votre partenaire pour obtenir des résultats de fusion supérieurs. Contactez nos spécialistes maintenant !

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Qu'est-ce que le processus de refusion à l'arc sous vide ? Atteignez une pureté ultime pour les alliages haute performance

- Qu'est-ce que le VAR en métallurgie ? Atteignez une pureté et des performances métalliques supérieures

- Quel est l'aperçu du refusion sous arc sous vide ? Obtenir des alliages ultra-propres et haute performance

- Qu'est-ce que le VAR dans les métaux ? Un guide sur la refusion à l'arc sous vide pour des alliages supérieurs

- Qu'est-ce que le procédé de refusion par arc sous vide (VAR) ? Le guide ultime de la refusion par arc sous vide