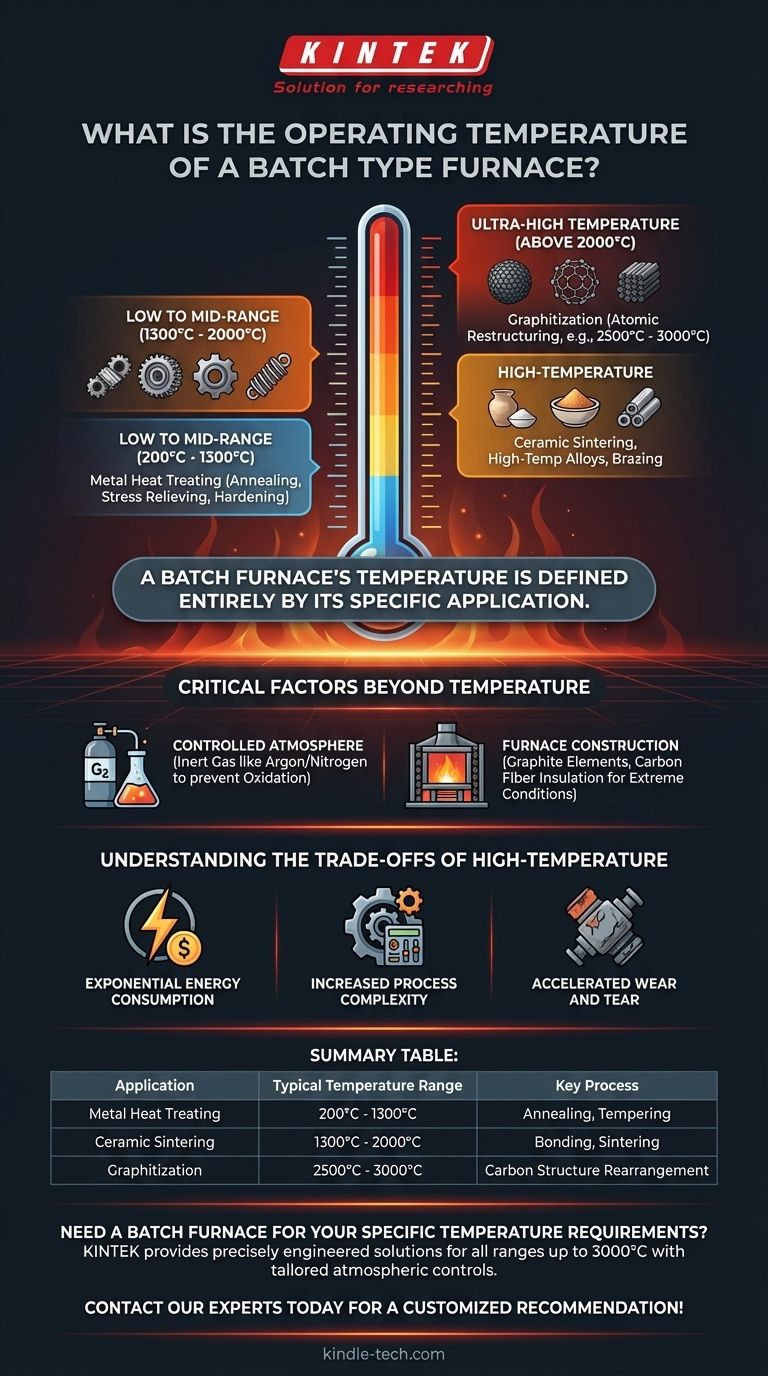

La température de fonctionnement d'un four discontinu est entièrement définie par son application spécifique, allant de quelques centaines de degrés pour un simple revenu à plus de 3000°C pour la synthèse de matériaux avancés. Par exemple, les fours discontinus spécialisés utilisés pour la graphitisation doivent fonctionner à des températures extrêmes, généralement entre 2500°C et 3000°C (4532°F et 5432°F), pour restructurer le carbone au niveau atomique.

Un four discontinu n'a pas une seule température de fonctionnement. Au lieu de cela, sa plage de température est une spécification de conception critique dictée par le matériau traité et la transformation physique ou chimique souhaitée, du simple recuit des métaux à la graphitisation à ultra-haute température.

Le rôle de la température dans la transformation des matériaux

Le but d'un four est d'utiliser l'énergie thermique pour modifier les propriétés d'un matériau. La température requise est donc directement liée à la transformation spécifique nécessaire.

Processus à basse et moyenne température (200°C - 1300°C)

De nombreux processus courants de traitement thermique pour les métaux comme l'acier et l'aluminium se déroulent dans cette plage. Ces températures sont suffisantes pour modifier la structure cristalline afin d'atteindre des objectifs tels que l'adoucissement (recuit), la relaxation des contraintes ou le durcissement.

Processus à haute température (1300°C - 2000°C)

Cette plage est souvent utilisée pour le frittage de céramiques, le traitement d'alliages à haute température et certains types de brasage. L'apport énergétique plus élevé est nécessaire pour lier les particules entre elles ou pour obtenir des changements plus significatifs dans la structure du matériau.

Processus à ultra-haute température (au-dessus de 2000°C)

Des processus comme la graphitisation exigent des températures extrêmes. Entre 2500°C et 3000°C, l'énergie thermique intense force les atomes désordonnés d'un matériau carboné à se réorganiser en la structure hautement ordonnée et stratifiée du graphite.

Facteurs critiques au-delà de la température

Atteindre une température cible n'est qu'une partie de l'équation. Pour qu'un processus comme la graphitisation réussisse, d'autres facteurs environnementaux sont tout aussi critiques.

L'atmosphère contrôlée

À des températures approchant 3000°C, les matériaux deviennent très réactifs avec l'oxygène. Fonctionner à l'air ambiant ferait simplement brûler (oxyder) le matériau carboné.

Pour éviter cela, ces fours sont remplis d'une atmosphère inerte contrôlée, généralement à l'aide de gaz argon ou azote. Cet environnement non réactif protège le matériau de l'oxydation et d'autres réactions chimiques indésirables, assurant l'intégrité du produit final.

Construction du four

Un four capable d'atteindre 3000°C est fondamentalement différent d'un four de traitement thermique standard. Sa construction nécessite des matériaux spécialisés capables de résister à de telles conditions extrêmes.

Les éléments chauffants sont souvent fabriqués en graphite, et l'isolation est constituée de composites de fibres de carbone, car les alliages métalliques et les fibres céramiques traditionnels échoueraient catastrophiquement à ces températures.

Comprendre les compromis du fonctionnement à haute température

Pousser un four à des températures aussi extrêmes introduit des défis et des coûts importants qui doivent être justifiés par le résultat du processus.

Consommation d'énergie exponentielle

L'énergie nécessaire pour augmenter et maintenir la température du four augmente de manière exponentielle. Le coût et l'infrastructure nécessaires pour alimenter un four à 3000°C sont des ordres de grandeur supérieurs à ceux d'un four à 1200°C.

Complexité accrue du processus

La gestion d'une atmosphère inerte, l'assurance d'une uniformité de température précise et la manipulation des matériaux à ces niveaux de chaleur nécessitent des systèmes de contrôle sophistiqués et des opérateurs hautement qualifiés. Le risque d'échec du processus est significativement plus élevé.

Usure accélérée

Même avec des matériaux spécialisés, les composants d'un four à ultra-haute température se dégradent beaucoup plus rapidement. Cela entraîne des coûts de maintenance plus élevés, des temps d'arrêt plus fréquents et une durée de vie globale plus courte pour l'équipement.

Faire le bon choix pour votre objectif

Le bon four est celui qui répond à vos exigences de processus sans capacité excessive. Choisir la bonne plage de température est l'étape la plus fondamentale.

- Si votre objectif principal est le traitement thermique standard des métaux (par exemple, recuit, revenu) : Un four fonctionnant jusqu'à 1300°C est plus que suffisant et sera beaucoup plus rentable.

- Si votre objectif principal est le frittage de céramiques avancées ou le traitement de métaux réfractaires : Vous aurez besoin d'un four à haute température capable d'atteindre 1600°C à 2000°C.

- Si votre objectif principal est la graphitisation ou la production de matériaux carbonés avancés : Vous avez besoin d'un four discontinu spécialisé à ultra-haute température conçu pour fonctionner au-dessus de 2200°C avec des contrôles atmosphériques précis.

En fin de compte, vous devez faire correspondre la capacité de température du four à la transformation spécifique du matériau que votre processus exige.

Tableau récapitulatif :

| Application | Plage de température typique | Processus clé |

|---|---|---|

| Traitement thermique des métaux | 200°C - 1300°C | Recuit, Revenu |

| Frittage de céramiques | 1300°C - 2000°C | Liaison, Frittage |

| Graphitisation | 2500°C - 3000°C | Réarrangement de la structure du carbone |

Besoin d'un four discontinu pour vos exigences de température spécifiques ?

Que vos processus de laboratoire nécessitent un traitement thermique standard des métaux ou une graphitisation à ultra-haute température jusqu'à 3000°C, KINTEK fournit des fours discontinus conçus avec précision, avec la plage de température exacte et les contrôles atmosphériques que votre application exige. Notre expertise en équipement de laboratoire vous assure une solution fiable et efficace, adaptée à vos objectifs de transformation des matériaux.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et recevoir une recommandation personnalisée !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes