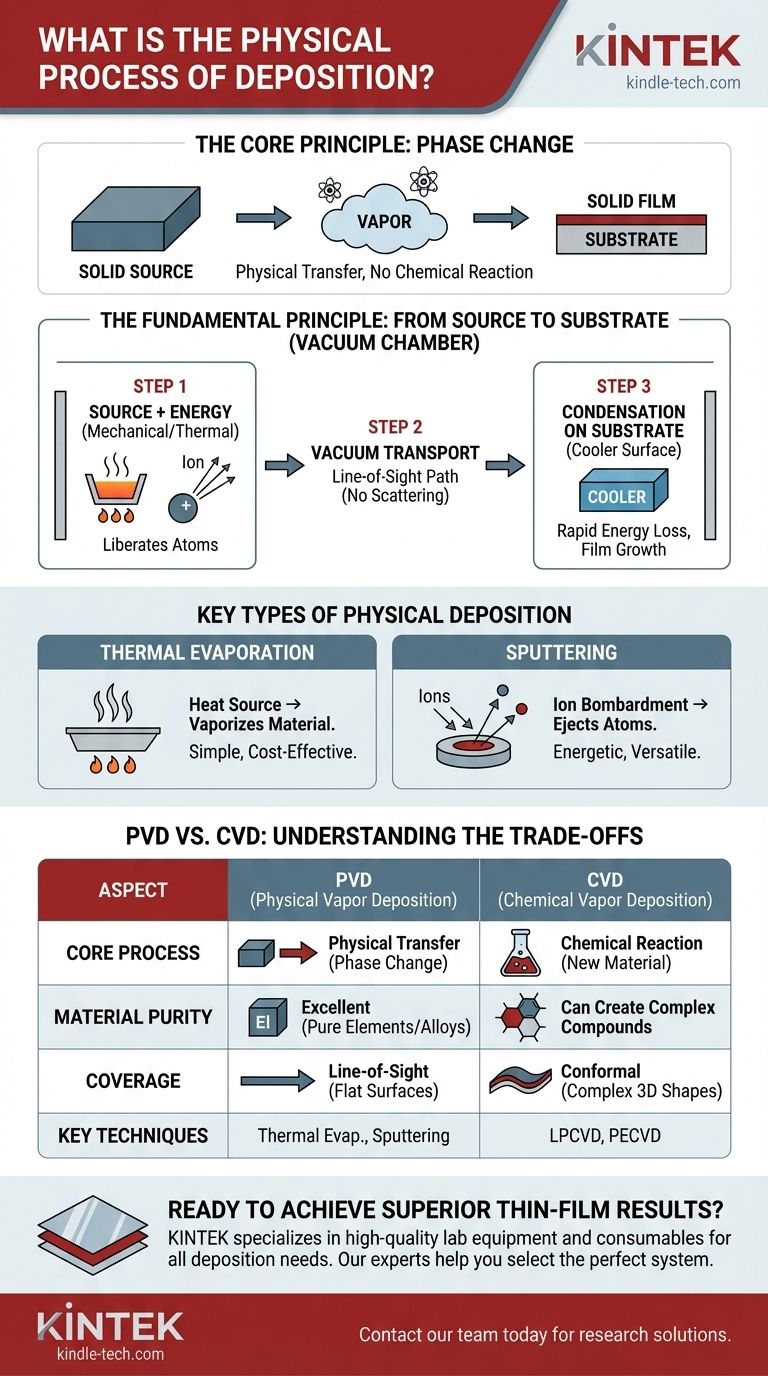

En bref, le dépôt physique est un processus qui utilise l'énergie mécanique ou thermique pour transférer un matériau d'une source à un substrat, formant ainsi un film mince. Il y parvient à l'intérieur d'une chambre à vide en transformant le matériau source solide en vapeur, qui se déplace ensuite et se condense sur une surface plus froide. Contrairement au dépôt chimique, aucune réaction chimique n'est impliquée dans la création du film final.

Le principe fondamental du dépôt physique est un changement de phase, et non un changement chimique. Le processus libère physiquement des atomes d'une source solide, les transporte à travers un vide, et les solidifie à nouveau sur une surface cible pour construire un film atome par atome.

Le principe fondamental : de la source au substrat

Le dépôt physique en phase vapeur (PVD) est une famille de processus basés sur un concept simple : déplacer la matière du point A (la source) au point B (le substrat) sans altérer son identité chimique.

Le matériau source et l'énergie

Le processus commence par un matériau solide, appelé « source » ou « cible », qui est la substance que vous souhaitez déposer sous forme de film mince.

De l'énergie est ensuite appliquée à cette source pour libérer des atomes ou des molécules individuels de sa surface. Ce transfert d'énergie est le mécanisme « physique » au cœur du processus.

L'importance du vide

Tous les processus PVD se déroulent à l'intérieur d'une chambre à vide. Cet environnement de vide poussé est essentiel car il élimine l'air et les autres particules de gaz qui, autrement, entreraient en collision et disperseraient les atomes de la source libérés.

Un vide garantit que les atomes peuvent voyager en ligne droite de la source directement au substrat, un concept souvent appelé dépôt en ligne de mire.

Condensation sur le substrat

Lorsque le flux d'atomes vaporisés frappe l'objet cible, appelé « substrat », il rencontre une surface beaucoup plus froide.

Cette différence de température fait que les atomes perdent rapidement de l'énergie et se condensent à nouveau en un état solide, accumulant progressivement un film mince et uniforme sur la surface du substrat.

Principaux types de dépôt physique

Bien que le principe soit le même, la méthode d'application de l'énergie à la source définit le type spécifique de processus PVD. Les deux méthodes les plus courantes sont l'évaporation thermique et la pulvérisation cathodique.

Évaporation thermique

C'est l'une des techniques PVD les plus anciennes et les plus simples. Le matériau source est chauffé dans la chambre à vide jusqu'à ce que sa température soit suffisamment élevée pour le faire s'évaporer, le transformant directement en vapeur.

Cette vapeur voyage ensuite à travers la chambre et se condense sur le substrat, tout comme la vapeur se condense sur un miroir froid.

Pulvérisation cathodique

La pulvérisation cathodique utilise une force électromécanique au lieu de la chaleur. Dans ce processus, une cible solide est bombardée d'ions à haute énergie (généralement d'un gaz inerte comme l'argon) qui ont été accélérés dans un plasma.

Ces ions énergétiques agissent comme des sableuses à l'échelle atomique, délogeant physiquement les atomes du matériau cible. Ces atomes « pulvérisés » sont éjectés dans la chambre et se déposent ensuite sur le substrat.

Comprendre les compromis : dépôt physique vs dépôt chimique

L'alternative la plus courante au PVD est le dépôt chimique en phase vapeur (CVD). Comprendre leurs différences est essentiel pour choisir le bon outil pour un travail donné.

La distinction fondamentale : changement de phase vs réaction chimique

La différence fondamentale est simple. Le PVD déplace physiquement un matériau existant. Le film sur votre substrat est chimiquement identique au matériau source dont il provient.

Le CVD crée chimiquement un nouveau matériau. Il introduit des gaz précurseurs réactifs dans une chambre qui réagissent ensuite à la surface du substrat pour former un film solide. Le film résultant est le produit de cette réaction chimique.

Pureté et simplicité

Parce que le PVD est un processus de transfert physique, c'est une excellente méthode pour déposer des matériaux élémentaires et des alliages simples extrêmement purs. Il n'y a pas de précurseurs complexes ou de sous-produits chimiques à gérer.

Couverture et conformité

Le PVD est principalement un processus en ligne de mire. Cela le rend excellent pour le revêtement de surfaces planes, mais peut rendre difficile le revêtement uniforme de formes tridimensionnelles complexes avec des contre-dépouilles ou des tranchées.

Les gaz CVD, en revanche, peuvent circuler autour des objets et réagir sur toutes les surfaces exposées, offrant généralement une meilleure couverture conforme sur des géométries complexes.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt nécessite d'aligner les capacités du processus avec vos objectifs techniques et économiques.

- Si votre objectif principal est de déposer un matériau élémentaire pur ou un alliage simple : Le PVD est souvent le choix le plus direct et le plus efficace en raison de sa nature physique.

- Si votre objectif principal est de créer un film composé complexe (comme le nitrure de silicium) : Le CVD est probablement nécessaire, car il construit le matériau par des réactions chimiques à la surface.

- Si votre objectif principal est de revêtir uniformément un objet 3D complexe : La capacité du CVD à fournir une couverture conforme en fait souvent l'option supérieure.

- Si votre objectif principal est un film métallique simple et rentable : L'évaporation thermique, une méthode PVD, est une technologie mature et très économique.

En fin de compte, comprendre si vous devez déplacer physiquement un matériau ou le créer chimiquement est la clé pour maîtriser la technologie de dépôt.

Tableau récapitulatif :

| Aspect | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Processus de base | Transfert physique via changement de phase | Réaction chimique à la surface |

| Pureté du matériau | Excellent pour les éléments purs/alliages simples | Peut créer des composés complexes |

| Couverture | Ligne de mire (bon pour les surfaces planes) | Conforme (bon pour les formes 3D complexes) |

| Techniques clés | Évaporation thermique, Pulvérisation cathodique | LPCVD, PECVD |

Prêt à obtenir des résultats de films minces supérieurs avec la bonne technologie de dépôt ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en matière de dépôt. Que vous exploriez le PVD pour les revêtements métalliques purs ou que vous ayez besoin de solutions pour des applications CVD complexes, nos experts peuvent vous aider à sélectionner le système parfait pour les défis spécifiques de votre laboratoire.

Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment les solutions de KINTEK peuvent améliorer votre recherche et développement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quelles précautions doivent être prises lors de l'utilisation de l'FTIR ? Protégez votre instrument et assurez des données précises

- Quelles sont les applications de la pulvérisation RF ? Permettre le dépôt avancé de couches minces pour les isolants

- Comment les agitateurs ou agitateurs de laboratoire garantissent-ils la qualité du revêtement ? Obtenez des nanorevêtements sol-gel uniformes avec précision

- Quels éléments peuvent être détectés par fluorescence X (XRF) ? Du sodium à l'uranium avec un angle mort critique

- Qu'est-ce que la pulvérisation cathodique magnétron à courant continu ? Un guide pour le dépôt de couches minces de haute qualité

- Pouvez-vous voir la moisissure avec une caméra infrarouge ? Comment l'imagerie thermique révèle les problèmes d'humidité cachés

- Comment savoir si un filtre fonctionne correctement ? Le guide définitif pour vérifier la sécurité de l'eau

- Combien de temps faut-il pour effectuer un traitement thermique ? Une journée complète pour un taux d'éradication des punaises de lit de 100 %