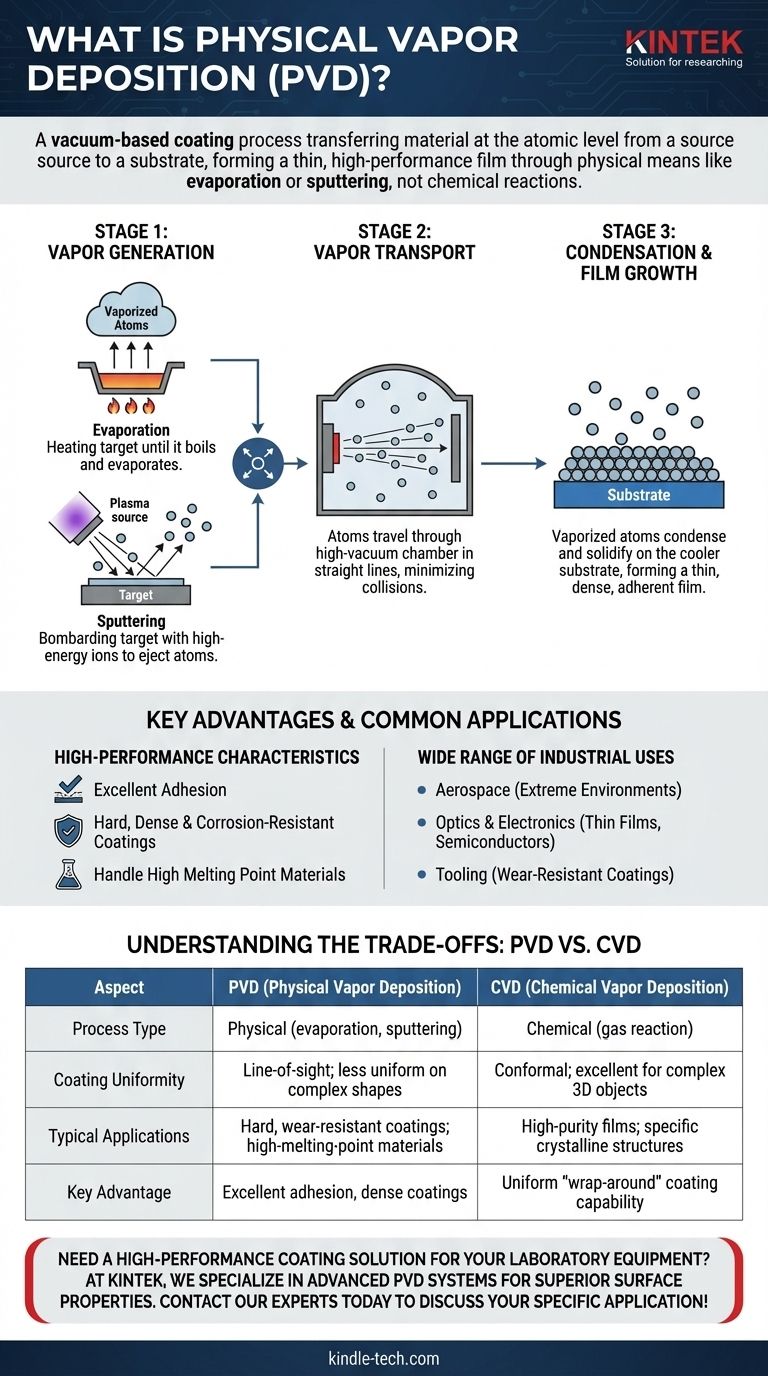

Essentiellement, le dépôt physique en phase vapeur (PVD) est un processus de revêtement sous vide qui transfère un matériau au niveau atomique d'une source à la surface d'un substrat. Cette méthode implique la génération physique d'une vapeur à partir d'un matériau cible – par des processus comme l'évaporation ou la pulvérisation cathodique – qui traverse ensuite le vide et se condense sur l'objet, formant un film très mince et de haute performance.

Le concept central du PVD est sa nature purement physique. Contrairement à d'autres méthodes, il ne repose pas sur des réactions chimiques mais utilise plutôt une force physique ou des températures élevées pour créer une vapeur qui se solidifie en un revêtement mince et durable sur une surface cible.

Le principe fondamental : du solide à la vapeur au film

Le dépôt physique en phase vapeur est un processus "en ligne de mire" qui se déroule dans une chambre à vide poussé. L'ensemble de la méthode peut être décomposé en trois étapes fondamentales.

Étape 1 : Génération de vapeur

La première étape consiste à convertir le matériau de revêtement solide (appelé la "cible") en vapeur. Ceci est généralement réalisé de deux manières.

L'évaporation consiste à chauffer le matériau cible sous vide jusqu'à ce qu'il bout et s'évapore, libérant des atomes qui traversent la chambre.

La pulvérisation cathodique (appelée "projection" dans certains contextes) consiste à bombarder la cible avec des ions à haute énergie, qui délogent physiquement les atomes de la surface du matériau, les éjectant dans la chambre à vide.

Étape 2 : Transport de la vapeur

Une fois les atomes vaporisés, ils traversent la chambre à vide. Le vide est essentiel car il garantit qu'il y a un minimum d'autres particules de gaz avec lesquelles les atomes vaporisés pourraient entrer en collision, leur permettant de voyager en ligne droite directement vers le substrat.

Étape 3 : Condensation et croissance du film

Lorsque les atomes vaporisés atteignent la surface plus froide du substrat (l'objet à revêtir), ils se condensent et se solidifient. Cela s'accumule, couche par couche, pour former un film mince, dense et très adhérent. Les caractéristiques finales de ce film dépendent de facteurs tels que le taux de dépôt et l'énergie des atomes arrivants.

Avantages clés et applications courantes

Le PVD est choisi pour sa capacité à produire des revêtements aux caractéristiques spécifiques et de haute performance. Sa nature physique le rend particulièrement adapté à certains matériaux et résultats.

Caractéristiques de haute performance

Les films PVD sont connus pour leur excellente adhérence au substrat. Le processus peut également créer des revêtements exceptionnellement durs, denses et résistants à la corrosion.

Polyvalence des matériaux

Un avantage significatif du PVD est sa capacité à traiter des matériaux avec des points de fusion très élevés, qui sont difficiles ou impossibles à traiter avec d'autres méthodes.

Large éventail d'utilisations industrielles

Les avantages du PVD sont appliqués dans de nombreuses industries. Les applications courantes comprennent :

- Aérospatiale : Application de revêtements denses et résistants à la température sur les composants pour résister aux environnements extrêmes.

- Optique et électronique : Création de films optiques minces pour les panneaux solaires et de revêtements pour les semi-conducteurs.

- Outillage : Ajout de revêtements durs et résistants à l'usure aux outils de coupe et aux composants industriels pour prolonger leur durée de vie dans des conditions difficiles.

Comprendre les compromis : PVD vs. CVD

Pour bien saisir le rôle du PVD, il est utile de le comparer à une autre technique courante : le dépôt chimique en phase vapeur (CVD). Bien que les deux créent des films minces, leurs mécanismes sous-jacents sont fondamentalement différents.

La différence fondamentale : Physique vs. Chimique

La distinction principale est simple : le PVD est un processus physique, déplaçant le matériau de A à B sans modifier sa nature chimique. Le CVD est un processus chimique, où les gaz réagissent à la surface du substrat pour former un nouveau matériau solide comme revêtement.

Couverture des formes complexes

Parce que le PVD est une technique "en ligne de mire", il peut avoir du mal à revêtir uniformément des géométries complexes et compliquées. Le CVD excelle dans ce domaine, car les gaz précurseurs peuvent circuler autour d'un objet, offrant un revêtement "enveloppant" uniforme.

Conditions de fonctionnement et matériaux

Le PVD est souvent privilégié pour le dépôt de métaux purs, d'alliages et de certains composés qui peuvent être évaporés ou pulvérisés. Le CVD est fréquemment utilisé pour faire croître des structures cristallines spécifiques comme les nanotubes de carbone ou pour créer des films très purs sur des semi-conducteurs où une réaction chimique précise est requise.

Faire le bon choix pour votre objectif

Le choix de la méthode de dépôt correcte dépend entièrement du matériau, de la forme du substrat et des propriétés souhaitées du revêtement final.

- Si votre objectif principal est d'appliquer un revêtement dur et durable d'un matériau à point de fusion élevé sur une surface relativement simple : Le PVD est le choix idéal pour sa forte adhérence et ses performances.

- Si votre objectif principal est de revêtir uniformément un objet tridimensionnel complexe avec des surfaces non visibles : Le CVD est la méthode la plus efficace en raison de sa nature gazeuse et non directionnelle.

- Si votre objectif principal est de créer un film par une réaction chimique spécifique pour obtenir une grande pureté ou une structure cristalline unique : Le CVD offre le contrôle nécessaire pour ces applications spécialisées.

En fin de compte, comprendre le mécanisme physique fondamental du PVD est la clé pour exploiter sa capacité unique à créer des surfaces puissantes et performantes.

Tableau récapitulatif :

| Aspect | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Physique (évaporation, pulvérisation cathodique) | Chimique (réaction gazeuse) |

| Uniformité du revêtement | En ligne de mire ; moins uniforme sur les formes complexes | Conforme ; excellent pour les objets 3D complexes |

| Applications typiques | Revêtements durs et résistants à l'usure ; matériaux à point de fusion élevé | Films de haute pureté ; structures cristallines spécifiques |

| Avantage clé | Excellente adhérence, revêtements denses | Capacité de revêtement "enveloppant" uniforme |

Besoin d'une solution de revêtement haute performance pour votre équipement de laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire avancés, y compris des systèmes PVD, pour vous aider à obtenir des propriétés de surface supérieures pour vos besoins de recherche ou de fabrication. Notre expertise vous assure d'obtenir la bonne technologie de revêtement pour une durabilité, une résistance à la corrosion et des performances améliorées.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont le PVD peut bénéficier à votre application spécifique !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quelles sont les exigences en matière d'équipement pour le chargement du platine (Pt) sur des supports composites ? Agitation précise pour une dispersion élevée

- Comment un four de séchage à température constante est-il utilisé pour déterminer le rendement de la pâte ? Assurer la précision des données sur la biomasse

- Quelle est la consommation énergétique des congélateurs ULT et quels sont leurs coûts de fonctionnement ? Découvrez le véritable coût du stockage à très basse température

- Quelle est la fonction de l'utilisation d'un four de séchage électrique de laboratoire pour l'alliage Fe-Cr-Mn-Mo-N ? Assurer la sécurité et la précision

- Qu'est-ce qu'une machine de frittage ? Fusionner des matériaux sans les faire fondre pour des pièces haute performance

- Comment les congélateurs ULT augmentent-ils l'efficacité énergétique ? Optimisez le refroidissement de votre laboratoire pour réduire les coûts et améliorer la durabilité

- Quelle fréquence est utilisée dans la pulvérisation cathodique RF ? Le rôle critique de 13,56 MHz

- Le traitement thermique améliore-t-il la résistance à la corrosion ? Un guide pour optimiser la performance des matériaux