La réponse courte est contre-intuitive : le dépôt physique en phase vapeur (PVD) n'est pas défini par une haute pression, mais par son contraire. Le processus est mené dans un environnement de vide poussé, c'est-à-dire un état de très basse pression, typiquement des millions de fois inférieure à la pression atmosphérique que nous connaissons tous les jours.

Le facteur critique pour le revêtement PVD n'est pas l'application de pression, mais la création d'un vide fort. Cet environnement à basse pression est essentiel pour garantir la pureté du revêtement et permettre au matériau vaporisé de voyager sans entrave de sa source à la surface de la pièce.

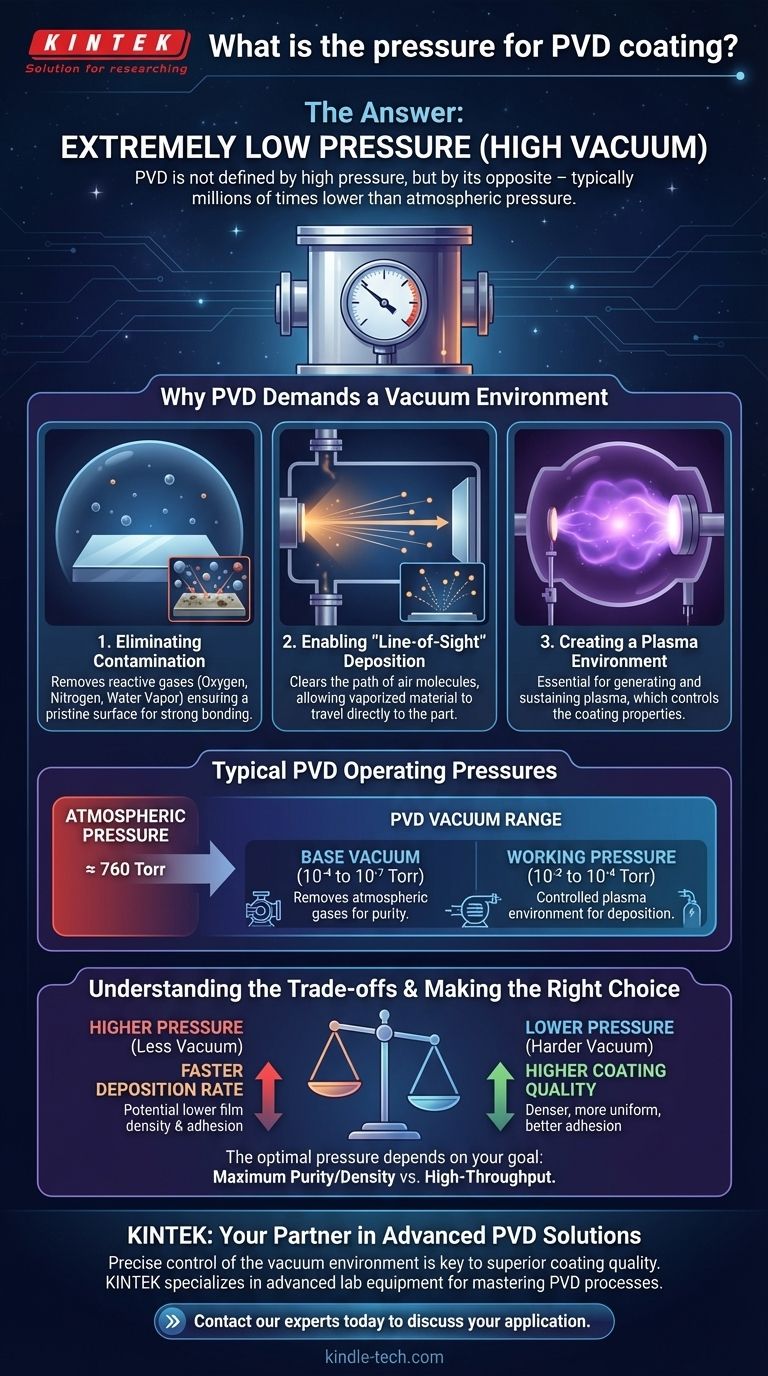

Pourquoi le PVD exige-t-il un environnement sous vide ?

Pour comprendre le processus PVD, il faut d'abord comprendre le rôle fondamental de la chambre à vide. Cet environnement contrôlé et à basse pression n'est pas un détail accessoire ; c'est l'exigence fondamentale qui rend l'ensemble du processus possible.

Élimination de la contamination

Avant le revêtement, les pièces sont méticuleusement nettoyées pour éliminer les huiles, les oxydes et autres contaminants. Exposer cette surface propre à l'air créerait instantanément une nouvelle couche d'oxydation et de contamination.

La chambre à vide est pompée pour éliminer les gaz réactifs tels que l'oxygène, l'azote et la vapeur d'eau. Cela garantit que la surface vierge reste propre, permettant une liaison forte et directe entre le substrat et le matériau de revêtement.

Permettre le dépôt en « ligne de visée »

Le PVD fonctionne en vaporisant un matériau solide (la « cible ») en atomes ou molécules individuels. Ces particules vaporisées doivent ensuite traverser la chambre pour se déposer sur les pièces à revêtir.

À pression atmosphérique normale, ces particules entreraient en collision avec des milliards de molécules d'air, les dispersant et les empêchant d'atteindre la cible. Le vide dégage ce chemin, créant une trajectoire en « ligne de visée » pour que le matériau de revêtement se dépose uniformément sur le substrat.

Création d'un environnement plasma

De nombreux processus PVD modernes, tels que la pulvérisation cathodique (sputtering), utilisent un plasma (un gaz ionisé, typiquement de l'argon) pour bombarder le matériau source du revêtement.

Ce plasma ne peut être généré et maintenu que dans un environnement à basse pression. Le vide permet un contrôle précis de l'introduction de ce gaz de procédé, ce qui est essentiel pour contrôler les propriétés finales du film déposé.

Pressions de fonctionnement typiques du PVD

Bien que « vide » soit un terme général, le niveau de pression spécifique est un paramètre de processus critique qui est soigneusement contrôlé.

La plage de vide poussé

Le processus commence par le pompage de la chambre jusqu'à une « pression de base », qui est un vide très poussé, souvent dans la plage de 10⁻⁴ à 10⁻⁷ Torr (soit environ 10⁻² à 10⁻⁵ Pascals). Cette étape initiale élimine les gaz atmosphériques indésirables.

Le rôle du gaz de procédé

Une fois la pression de base atteinte, un gaz inerte de haute pureté comme l'Argon est souvent introduit dans la chambre. Cela augmente légèrement la pression jusqu'à une « pression de travail », typiquement autour de 10⁻² à 10⁻⁴ Torr.

Cet environnement gazeux contrôlé et à basse pression est ce qui est utilisé pour créer le plasma pour la pulvérisation cathodique ou pour contrôler l'énergie des particules déposantes. Même à cette pression de travail « plus élevée », l'environnement reste un vide très fort par rapport à l'atmosphère.

Comprendre les compromis

La pression de travail précise est une variable que les ingénieurs ajustent pour modifier les caractéristiques du revêtement final. Ce n'est pas un nombre unique et fixe.

Pression par rapport au taux de dépôt

Généralement, une pression de travail plus élevée (c'est-à-dire un vide moins intense) peut entraîner davantage de collisions dans le plasma, ce qui peut augmenter le taux auquel le matériau de revêtement est déposé. Cependant, cela se fait souvent au prix d'un compromis.

Pression par rapport à la qualité du revêtement

Une pression de travail plus faible (un vide plus poussé) se traduit généralement par un revêtement de meilleure qualité. Le film déposé est souvent plus dense, plus uniforme et présente une meilleure adhérence car les particules de revêtement arrivent au substrat avec une énergie plus élevée et moins d'impuretés.

Faire le bon choix pour votre objectif

La pression optimale dépend entièrement du résultat souhaité pour la pièce revêtue.

- Si votre objectif principal est une pureté et une densité maximales : Une pression de travail plus faible (un vide plus poussé) est le choix préféré pour garantir un environnement vierge et un dépôt à haute énergie.

- Si votre objectif principal est un débit élevé et la vitesse : Une pression de travail légèrement plus élevée peut être utilisée pour augmenter le taux de dépôt, acceptant un compromis potentiel sur la densité du film.

- Si votre objectif principal est de créer une structure de film spécifique : La pression sera soigneusement équilibrée avec d'autres variables, telles que la température et la tension de polarisation, pour obtenir la morphologie souhaitée.

En fin de compte, le contrôle de l'environnement sous vide à basse pression est la clé pour contrôler la qualité, la durabilité et la performance de tout revêtement PVD.

Tableau récapitulatif :

| Étape de pression PVD | Plage de pression typique (Torr) | Objectif |

|---|---|---|

| Vide de base | 10⁻⁴ à 10⁻⁷ | Élimine les gaz atmosphériques et les contaminants pour un environnement pur. |

| Pression de travail | 10⁻² à 10⁻⁴ | Crée un environnement plasma contrôlé pour le processus de dépôt. |

Prêt à obtenir une qualité et des performances de revêtement supérieures ?

Le contrôle précis de l'environnement sous vide est ce qui rend les revêtements PVD si durables et efficaces. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire avancé et des consommables nécessaires pour maîtriser des processus tels que le revêtement PVD. Que vous développiez de nouveaux matériaux ou optimisiez la production, nos solutions sont conçues pour répondre aux exigences rigoureuses des laboratoires modernes.

Discutons de la manière dont nous pouvons soutenir votre application spécifique. Contactez nos experts dès aujourd'hui pour trouver l'équipement adapté à vos défis de revêtement PVD.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application