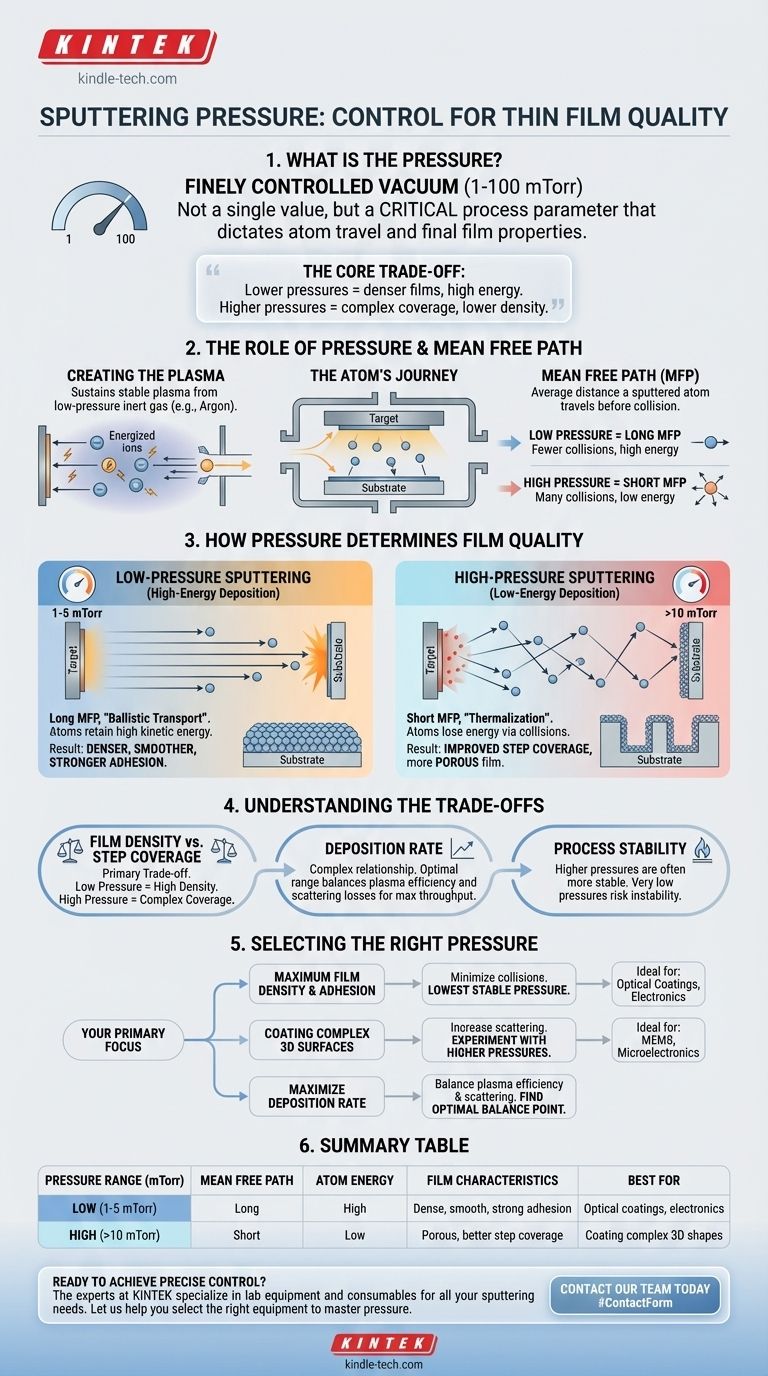

En pulvérisation cathodique, la pression de travail est un vide finement contrôlé, généralement maintenu entre 1 et 100 millitorr (mTorr). Ce n'est pas une valeur fixe unique, mais un paramètre de processus critique qui est délibérément ajusté. La pression choisie dicte directement la façon dont les atomes pulvérisés voyagent du matériau source vers votre substrat, déterminant fondamentalement les propriétés finales du film mince déposé.

Le choix de la pression de pulvérisation représente un compromis essentiel dans le dépôt de couches minces. Des pressions plus basses entraînent des films plus denses et de meilleure qualité en permettant aux atomes de voyager avec plus d'énergie, tandis que des pressions plus élevées peuvent améliorer le revêtement de formes complexes, mais souvent au détriment de la densité du film.

Le rôle de la pression dans le processus de pulvérisation cathodique

Pour comprendre l'effet de la pression, vous devez d'abord comprendre le parcours d'un atome pulvérisé. Le processus commence dans une chambre à vide qui est remplie d'une petite quantité de gaz inerte, le plus souvent de l'argon.

Création du plasma

Le processus de pulvérisation cathodique repose sur un plasma, un état de la matière créé en énergisant ce gaz à basse pression. La pression doit être suffisamment élevée pour fournir suffisamment d'atomes de gaz pour maintenir un plasma stable, mais suffisamment basse pour être considérée comme un environnement sous vide.

Définition du libre parcours moyen

Une fois qu'un atome est éjecté du matériau cible, il doit se rendre au substrat. Le facteur le plus critique régissant ce voyage est le libre parcours moyen (LPM).

Le LPM est la distance moyenne qu'une particule — dans ce cas, un atome pulvérisé — peut parcourir avant d'entrer en collision avec un atome de gaz de fond (par exemple, un atome d'argon).

Le lien entre la pression et le libre parcours moyen

La relation est simple et directe :

- Basse pression = Long libre parcours moyen

- Haute pression = Court libre parcours moyen

Ce principe unique est la clé pour contrôler l'énergie des particules de dépôt et, par conséquent, la qualité de votre film.

Comment la pression détermine la qualité du film

L'énergie avec laquelle les atomes arrivent à la surface du substrat dicte la façon dont ils s'arrangent. Une énergie plus élevée permet aux atomes de se déplacer et de trouver des emplacements idéaux, ce qui donne une structure de film supérieure.

Pulvérisation cathodique à basse pression (dépôt à haute énergie)

À des pressions plus basses (par exemple, 1 à 5 mTorr), le libre parcours moyen peut être aussi long que la chambre elle-même. Les atomes pulvérisés voyagent de la cible au substrat avec peu ou pas de collisions.

Ce transport "balistique" signifie que les atomes conservent la majeure partie de leur énergie cinétique initiale élevée. Ce bombardement énergétique conduit à des films plus denses, plus lisses et présentant une adhérence plus forte au substrat.

Pulvérisation cathodique à haute pression (dépôt à basse énergie)

À des pressions plus élevées (par exemple, >10 mTorr), le libre parcours moyen devient très court. Un atome pulvérisé subira de nombreuses collisions avec des atomes de gaz sur son chemin vers le substrat.

Chaque collision transfère de l'énergie de l'atome pulvérisé. Les atomes arrivent au substrat avec très peu d'énergie, un processus connu sous le nom de "thermalisation".

Cette diffusion fait arriver les atomes sous de nombreux angles différents. Bien que cela puisse améliorer la couverture des marches — la capacité à revêtir les parois latérales des tranchées ou d'autres caractéristiques 3D complexes — cela se traduit généralement par un film plus poreux et moins dense.

Comprendre les compromis

Ajuster la pression ne consiste jamais à trouver une seule valeur "correcte" ; il s'agit d'équilibrer des objectifs concurrents.

Densité du film vs. couverture des marches

C'est le principal compromis. Pour les applications exigeant des performances élevées, telles que les revêtements optiques ou les conducteurs électriques, la maximisation de la densité est cruciale, vous poussant vers des pressions plus basses. Pour le revêtement de topographies complexes dans les MEMS ou la microélectronique, vous devrez peut-être augmenter la pression pour assurer une couverture adéquate, acceptant une diminution potentielle de la densité du film.

Taux de dépôt

La relation entre la pression et le taux de dépôt est complexe. À très basses pressions, il peut être difficile de maintenir un plasma dense et efficace, ce qui peut réduire le taux. Inversement, à très hautes pressions, une diffusion excessive peut empêcher les atomes pulvérisés d'atteindre le substrat, réduisant également le taux. Il existe souvent une plage de pression optimale pour maximiser le débit.

Stabilité du processus

Le maintien d'une décharge plasma stable est généralement plus facile à des pressions légèrement plus élevées. Opérer aux pressions les plus basses possibles peut parfois risquer une instabilité du processus, où le plasma peut scintiller ou s'éteindre. Les capacités de votre système définiront la limite inférieure de votre plage de travail pratique.

Sélectionner la bonne pression pour votre application

Votre choix de pression doit être entièrement dicté par le résultat souhaité pour votre film mince.

- Si votre objectif principal est une densité de film et une adhérence maximales : Votre objectif est de minimiser les collisions en vol. Vous devez fonctionner à la pression stable la plus basse que votre système peut atteindre pour assurer un dépôt balistique à haute énergie.

- Si votre objectif principal est le revêtement de surfaces 3D complexes : Votre objectif est d'augmenter la diffusion atomique. Vous devriez expérimenter des pressions de travail plus élevées pour améliorer la couverture des marches, même si cela entraîne un film moins dense.

- Si votre objectif principal est de maximiser le taux de dépôt : Vous devez trouver le point d'équilibre optimal pour votre matériau et votre système spécifiques, où le plasma est efficace mais les pertes par diffusion ne sont pas encore dominantes.

En fin de compte, la pression de pulvérisation cathodique est votre levier principal pour contrôler l'énergie délivrée au substrat, vous permettant d'ingénieriser la microstructure de votre film.

Tableau récapitulatif :

| Plage de pression (mTorr) | Libre parcours moyen | Énergie des atomes | Caractéristiques du film | Idéal pour |

|---|---|---|---|---|

| Basse (1-5 mTorr) | Long | Élevée | Dense, lisse, forte adhérence | Revêtements optiques, électronique |

| Élevée (>10 mTorr) | Court | Faible | Poreux, meilleure couverture des marches | Revêtement de formes 3D complexes |

Prêt à obtenir un contrôle précis sur les propriétés de vos films minces ? Les experts de KINTEK sont spécialisés dans les équipements de laboratoire et les consommables pour tous vos besoins en pulvérisation et dépôt. Que vous développiez des revêtements optiques, des dispositifs MEMS ou des composants électroniques avancés, nous pouvons vous aider à sélectionner l'équipement approprié pour maîtriser les paramètres critiques comme la pression. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Ensemble de bateaux d'évaporation en céramique, creuset en alumine pour usage en laboratoire

Les gens demandent aussi

- Quels sont les avantages du CVD pour les anodes de lithium ? Améliorez la stabilité de la batterie avec une protection de film mince de précision

- Quels sont les deux principaux types de systèmes CVD basés sur leur méthode de chauffage ? Architectures à paroi chaude et à paroi froide

- Quel rôle joue le nettoyage par pulvérisation d'ions Ar+ avant le dépôt de couches minces Al-Zr ? Améliorer la force d'adhérence du revêtement

- Quel est un exemple de pulvérisation cathodique ? Découvrez les revêtements invisibles haute performance qui vous entourent

- Quels sont les avantages et les inconvénients du MOCVD ? Un guide pour la fabrication de semi-conducteurs de haute précision

- Que sont les systèmes de pulvérisation cathodique ? Un guide pour le dépôt de couches minces de haute qualité

- Quel est le fonctionnement de la méthode de dépôt chimique en phase vapeur ? Un guide pour la fabrication de films minces haute performance

- Qu'est-ce que le procédé de croissance par dépôt chimique en phase vapeur organométallique ? Construire des films minces haute performance atome par atome