En dépôt chimique en phase vapeur (CVD), il n'y a pas de réglage de pression unique. La pression est un paramètre de processus critique qui est intentionnellement contrôlé, allant généralement de la pression atmosphérique à un quasi-vide. La plupart des applications modernes utilisent le CVD à basse pression (LPCVD), fonctionnant entre 1 et 1500 Pascals, pour obtenir des films uniformes de haute qualité.

Le point essentiel à retenir est que la pression dans un système CVD n'est pas une valeur fixe, mais un levier de contrôle fondamental. Le choix entre basse pression, pression atmosphérique ou même haute pression dicte directement le compromis entre la vitesse de dépôt et la qualité, la pureté et l'uniformité ultimes du matériau final.

Pourquoi la pression est un paramètre critique en CVD

La pression, avec la température, est l'un des deux facteurs les plus importants qui déterminent les caractéristiques du film déposé. Elle influence directement le comportement des gaz précurseurs à l'intérieur de la chambre de réaction.

Contrôle du transport des gaz et de l'uniformité

À des pressions plus basses, les molécules de gaz ont un libre parcours moyen plus long, ce qui signifie qu'elles parcourent une plus grande distance avant de se heurter les unes aux autres. Cela permet aux gaz réactifs de se répartir plus uniformément dans la chambre avant d'atterrir sur le substrat.

Ce comportement se traduit par un revêtement significativement plus uniforme, même sur des surfaces complexes et de forme irrégulière. C'est une raison clé pour laquelle le CVD n'est pas un processus "en ligne de mire".

Gestion de la couche limite

Une fine couche de gaz stagnante, connue sous le nom de couche limite, se forme naturellement juste au-dessus de la surface du substrat. Les gaz réactifs doivent diffuser à travers cette couche pour atteindre le substrat et réagir.

L'abaissement de la pression de la chambre amincit efficacement cette couche limite. Cela améliore l'efficacité du transport de masse vers la surface, améliorant encore l'uniformité et la consistance du film déposé.

Prévention des réactions indésirables

De nombreuses réactions chimiques potentielles peuvent se produire dans un processus CVD. L'objectif est que la réaction se produise à la surface du substrat, et non en phase gazeuse au-dessus de celui-ci.

Une basse pression réduit la probabilité de nucléation en phase gazeuse, où des particules se forment dans le gaz puis tombent sur le substrat. La prévention de ce phénomène garantit un film de pureté supérieure avec moins de défauts.

Régimes de pression courants en CVD

Le terme "CVD" couvre en fait plusieurs techniques définies par leur pression de fonctionnement.

CVD à basse pression (LPCVD) : La norme industrielle

Fonctionnant sous vide partiel (1 à 1500 Pa), le LPCVD est la méthode la plus courante pour produire des films minces de haute performance dans des industries comme la fabrication de semi-conducteurs.

Le principal avantage est une qualité de film supérieure, offrant une excellente uniformité et une grande pureté. Ceci est essentiel pour créer les structures complexes et multicouches de l'électronique moderne.

CVD à pression atmosphérique (APCVD) : Pour un débit élevé

Comme son nom l'indique, l'APCVD fonctionne à la pression atmosphérique standard. L'équipement est généralement plus simple et ne nécessite pas de systèmes de vide coûteux.

Le principal avantage de l'APCVD est un taux de dépôt beaucoup plus rapide. Cependant, cette vitesse se fait au détriment d'une qualité de film inférieure et d'une uniformité plus faible par rapport au LPCVD.

CVD à haute pression (HPCVD) : Un cas spécialisé

Pour certaines applications spécialisées, telles que la synthèse de diamants de laboratoire, des pressions très élevées sont nécessaires.

Dans ce processus, une haute pression et une haute température sont utilisées pour forcer les atomes de carbone des gaz précurseurs à se déposer sur une graine de diamant, reproduisant les conditions profondes de la Terre. Il s'agit d'une technologie à forte intensité de capital et hautement spécialisée.

Comprendre les compromis

Le choix d'un régime de pression est une question d'équilibre entre des priorités concurrentes. Il n'y a pas de pression "idéale" unique, seulement la plus appropriée pour un objectif spécifique.

Vitesse de dépôt vs. qualité du film

C'est le compromis central. Des pressions plus élevées entraînent plus de collisions moléculaires et des réactions plus rapides, augmentant la vitesse de dépôt. Des pressions plus basses ralentissent le processus mais produisent un film bien supérieur et plus uniforme.

Complexité et coût du processus

Fonctionner sous vide (LPCVD) nécessite des chambres robustes et des pompes à vide, ce qui ajoute un coût et une complexité significatifs au système. L'APCVD est plus simple et moins cher à mettre en œuvre, tandis que l'HPCVD représente le plus haut niveau de complexité et d'investissement en capital.

Contraintes résiduelles et contrôle

Un contrôle inapproprié des paramètres de dépôt, y compris la pression, peut entraîner des contraintes résiduelles dans le film déposé. Cette contrainte interne peut provoquer des défauts, un décollement ou des fissures, compromettant l'intégrité du produit final.

Sélectionner la bonne pression pour votre objectif

Votre choix de pression doit être dicté par les exigences finales de votre application.

- Si votre objectif principal est une uniformité et une pureté maximales du film : Vous devez utiliser le LPCVD et accepter le compromis d'une vitesse de dépôt plus lente.

- Si votre objectif principal est un dépôt à grande vitesse pour des applications moins critiques : L'APCVD est le choix logique, à condition que vous puissiez tolérer une qualité de film inférieure.

- Si votre objectif principal est de créer des matériaux cristallins spécialisés comme les diamants synthétiques : Un processus HPCVD dédié est nécessaire pour obtenir la structure matérielle requise.

En fin de compte, la maîtrise du contrôle de la pression transforme le processus CVD d'une simple technique de revêtement en un outil de fabrication précis.

Tableau récapitulatif :

| Régime de pression CVD | Plage de pression typique | Avantages clés | Idéal pour |

|---|---|---|---|

| CVD à basse pression (LPCVD) | 1 – 1500 Pa | Uniformité de film supérieure, haute pureté, moins de défauts | Fabrication de semi-conducteurs, films minces haute performance |

| CVD à pression atmosphérique (APCVD) | ~101 325 Pa (1 atm) | Taux de dépôt plus rapides, équipement plus simple/moins cher | Revêtements à haut débit, moins critiques |

| CVD à haute pression (HPCVD) | Très élevée (spécialisée) | Permet la synthèse de matériaux spécialisés (ex. diamants) | Diamants de laboratoire, matériaux cristallins spécialisés |

Prêt à atteindre un contrôle précis de votre processus CVD ? Le régime de pression est un levier essentiel pour déterminer la qualité, l'uniformité et les performances de vos films minces. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos besoins spécifiques en CVD, que vous ayez besoin des capacités de haute pureté du LPCVD ou du haut débit de l'APCVD. Laissez nos experts vous aider à sélectionner le bon système pour optimiser vos résultats de dépôt. Contactez KINTEK dès aujourd'hui pour discuter de vos exigences de laboratoire !

Guide Visuel

Produits associés

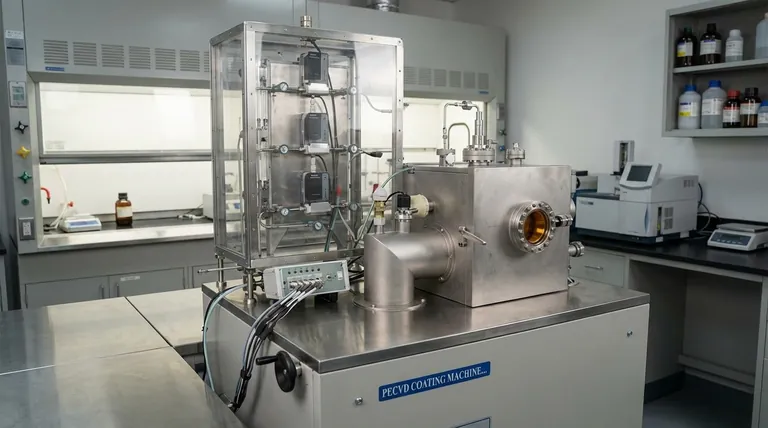

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température