À la base, le principe du frittage par plasma étincelle (SPS) est l'utilisation d'un courant électrique continu pulsé et d'une pression uniaxiale simultanée pour consolider rapidement des poudres en un solide dense. Contrairement aux fours conventionnels qui chauffent de l'extérieur, le SPS fait passer le courant directement à travers la matrice conductrice et la poudre elle-même, générant une chaleur interne intense qui accélère considérablement le processus de frittage.

L'innovation centrale du SPS réside dans sa méthode de chauffage. En utilisant le matériau et ses outils comme élément chauffant, il atteint des vitesses de chauffage extrêmement élevées et active les surfaces des particules, permettant une densification complète à des températures plus basses et en un temps beaucoup plus court que les méthodes traditionnelles.

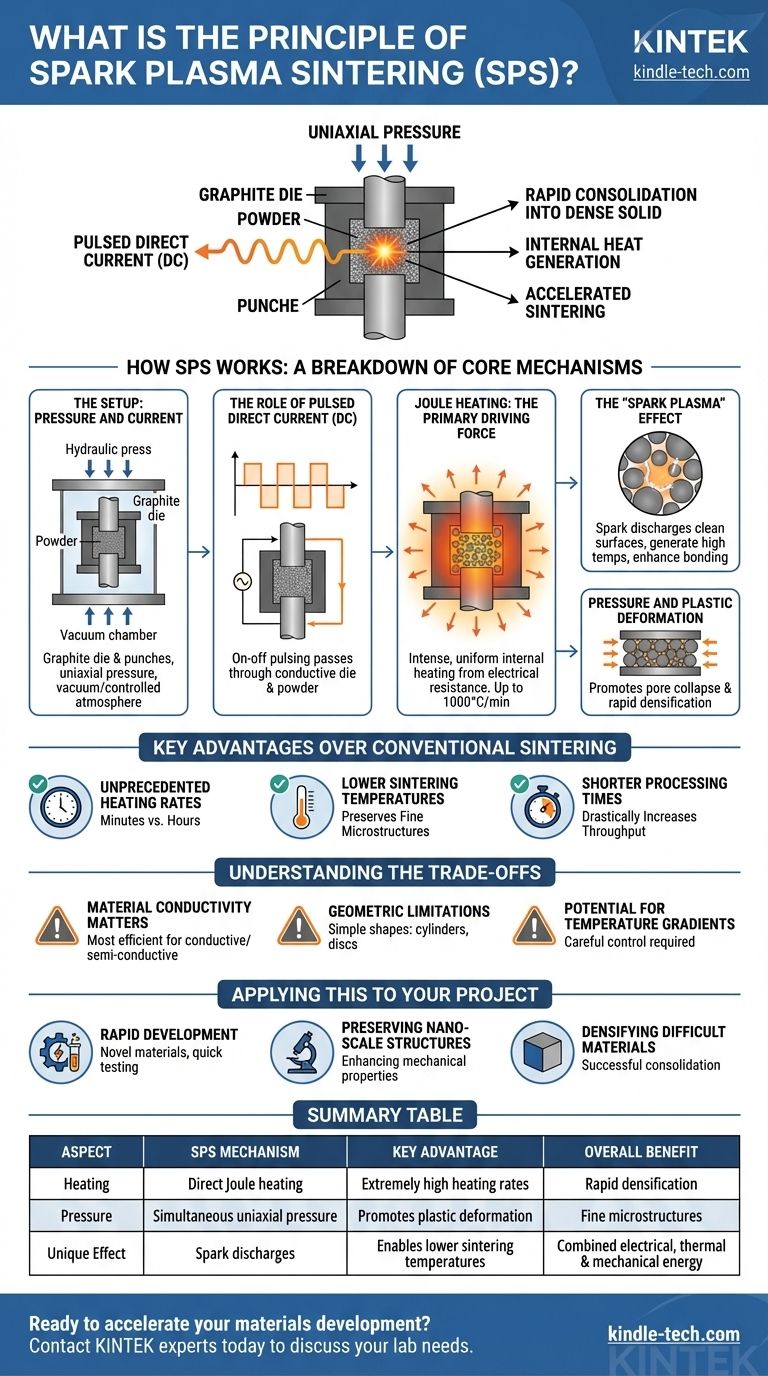

Comment fonctionne le SPS : une analyse des mécanismes fondamentaux

Le frittage par plasma étincelle, également connu sous le nom de technique de frittage assistée par champ (FAST), est un processus sophistiqué qui intègre l'énergie électrique, thermique et mécanique. Comprendre comment ces forces interagissent est essentiel pour saisir son efficacité.

La configuration : pression et courant

La poudre est chargée dans une matrice en graphite, qui est à la fois électriquement conductrice et capable de résister à des températures élevées. La matrice est placée entre deux poinçons qui agissent comme des électrodes, et l'ensemble est soumis à une pression uniaxiale par une presse hydraulique.

Cette configuration est logée dans une chambre sous vide ou à atmosphère contrôlée pour éviter l'oxydation et assurer la pureté du matériau final.

Le rôle du courant continu pulsé (CC)

Au lieu d'un courant constant, le SPS utilise un courant continu pulsé. Cette pulsation marche-arrêt est une caractéristique essentielle. Le courant est transmis directement des électrodes, à travers les poinçons, dans la matrice conductrice et — si la poudre est conductrice — à travers le compact de poudre lui-même.

L'effet Joule : la principale force motrice

Le mécanisme de chauffage principal est l'effet Joule. Lorsque le courant électrique rencontre une résistance de la part de la matrice en graphite et des particules de poudre, il génère une chaleur intense et uniforme. Cela signifie que l'échantillon est chauffé de l'intérieur vers l'extérieur et de l'extérieur vers l'intérieur simultanément, un avantage clé par rapport aux méthodes conventionnelles qui dépendent d'un rayonnement externe lent.

Cette méthode de chauffage direct est responsable des vitesses de chauffage extraordinaires, qui peuvent atteindre jusqu'à 1000°C par minute.

L'effet « Plasma Étincelle »

Le nom du processus provient d'un phénomène microscopique qui se produit entre les particules de poudre. Le champ électrique intense peut générer des décharges d'étincelles localisées à travers les espaces entre les particules adjacentes.

Ces étincelles sont censées remplir deux fonctions. Premièrement, elles nettoient les surfaces des particules de poudre en éliminant les couches d'oxyde ou d'autres contaminants. Deuxièmement, elles génèrent des températures extrêmement élevées dans un volume minuscule, créant ce que l'on théorise être un état momentané de plasma qui améliore la diffusion et la liaison entre les particules.

Pression et déformation plastique

Tandis que le courant électrique chauffe le matériau, la pression uniaxiale constante joue un rôle vital. Lorsque les particules se ramollissent, la pression les force à se rapprocher, aidant à l'effondrement des pores et favorisant la déformation plastique pour obtenir rapidement une pièce finale très dense.

Avantages clés par rapport au frittage conventionnel

Les principes uniques du SPS lui confèrent des avantages significatifs par rapport aux techniques traditionnelles basées sur des fours, comme le pressage à chaud.

Vitesses de chauffage sans précédent

Étant donné que la pièce et la matrice agissent comme leurs propres éléments chauffants, le système peut atteindre les températures cibles en quelques minutes plutôt qu'en quelques heures. Cette rapidité est une caractéristique déterminante du processus.

Températures de frittage plus basses

La combinaison du nettoyage de surface par les décharges d'étincelles et du chauffage Joule rapide permet une densification complète à des températures inférieures de plusieurs centaines de degrés à celles requises pour le frittage conventionnel. Ceci est crucial pour préserver les microstructures à grains fins ou pour traiter des matériaux sensibles à la température.

Temps de traitement plus courts

Le chauffage rapide, les temps de maintien courts à température et le refroidissement rapide entraînent des temps de processus totaux mesurés en minutes. Cela augmente considérablement le débit par rapport aux heures, voire aux jours, requis pour les cycles de four traditionnels.

Comprendre les compromis

Aucune technologie n'est sans limites. Pour appliquer efficacement le SPS, vous devez être conscient de ses contraintes.

La conductivité du matériau est importante

Le processus est plus efficace pour les matériaux électriquement conducteurs ou semi-conducteurs. Bien qu'il existe des techniques pour fritter des céramiques isolantes, elles sont plus complexes et peuvent impliquer l'utilisation d'un lit de poudre conducteur ou d'autres solutions de contournement.

Limitations géométriques

La dépendance à une matrice rigide et à une pression uniaxiale limite généralement le SPS à la production de formes simples, telles que des cylindres, des disques et des blocs rectangulaires. Il est difficile de fabriquer directement des pièces complexes de forme proche de la forme finale (near-net-shape).

Potentiel de gradients de température

Bien que le chauffage soit très rapide, des gradients de température peuvent toujours se former entre le centre et la surface d'un échantillon de grande taille. Une conception et un contrôle minutieux du processus sont nécessaires pour assurer l'uniformité thermique et un produit final homogène.

Application à votre projet

La décision d'utiliser le SPS doit être motivée par votre matériau spécifique et vos objectifs de performance.

- Si votre objectif principal est le développement rapide de nouveaux matériaux : Le SPS est un outil inégalé pour fabriquer et tester rapidement de nouveaux alliages, composites et céramiques grâce à ses temps de cycle extrêmement courts.

- Si votre objectif principal est de préserver des structures à l'échelle nanométrique ou à grains fins : Les températures plus basses et les temps de maintien courts du SPS sont idéaux pour prévenir la croissance des grains, ce qui est essentiel pour améliorer les propriétés mécaniques.

- Si votre objectif principal est de densifier des matériaux difficiles à fritter : L'activation de surface et les effets combinés de la chaleur et de la pression dans le SPS peuvent consolider avec succès des matériaux qui ne parviennent pas à se densifier en utilisant des méthodes conventionnelles.

En fin de compte, le principe du SPS consiste à utiliser une énergie électrique ciblée pour créer un environnement de frittage supérieur, ouvrant de nouvelles possibilités pour le traitement des matériaux.

Tableau récapitulatif :

| Aspect | Mécanisme SPS | Avantage clé |

|---|---|---|

| Chauffage | Chauffage Joule direct via courant CC pulsé | Vitesses de chauffage extrêmement élevées (jusqu'à 1000°C/min) |

| Pression | Pression uniaxiale simultanée | Favorise la déformation plastique et l'effondrement des pores |

| Effet unique | Les décharges d'étincelles nettoient les surfaces des particules | Permet des températures de frittage plus basses |

| Bénéfice global | Énergie électrique, thermique et mécanique combinée | Densification rapide avec des microstructures fines |

Prêt à accélérer le développement de vos matériaux avec une technologie de frittage avancée ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de pointe, y compris des solutions pour les processus de frittage avancés. Que vous développiez de nouveaux alliages, composites, ou que vous ayez besoin de préserver des structures à l'échelle nanométrique, notre expertise peut vous aider à obtenir des résultats supérieurs plus rapidement et plus efficacement.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire et débloquer de nouvelles possibilités pour votre recherche et votre production.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Comment un lit de poudre de carbone facilite-t-il le frittage de forme quasi nette ? Maîtrisez la production complexe d'engrenages en Ti2AlC via SPS

- Comment le système de pression hydraulique d'un four de pressage à chaud sous vide contribue-t-il à la liaison du Ti2AlNb/TA15 ?

- Qu'est-ce que le frittage par plasma pulsé ? Atteindre une consolidation rapide et à haute densité des matériaux

- Quels sont les avantages de l'utilisation des fours de frittage sous vide par presse à chaud par rapport à la fusion par arc traditionnelle pour la production de blocs d'alliages à haute entropie ?

- Quelle est la pression de la presse isostatique à chaud ? Obtenez une densité totale et des performances matérielles supérieures

- Quels sont les avantages du frittage sous pression ? Obtenez une densité supérieure et des pièces complexes

- Quelle est la fonction d'une presse à chaud haute performance dans le processus de formation de l'ensemble membrane-électrode (AME) ?

- Comment un four de frittage sous vide optimise-t-il la microstructure des composites MoSi2 ? Maîtriser la densification et la performance des matériaux