Le problème fondamental du traitement thermique est de gérer le compromis entre l'obtention des propriétés matérielles souhaitées et la prévention des effets secondaires indésirables. À hautes températures, les métaux deviennent très réactifs avec leur environnement, ce qui entraîne des défauts comme l'oxydation de surface, tandis que les méthodes utilisées pour prévenir ces défauts introduisent leurs propres coûts, complexités et risques spécifiques aux matériaux.

Le défi principal du traitement thermique n'est pas simplement le cycle de chauffage et de refroidissement lui-même, mais plutôt le contrôle précis de l'atmosphère du four. Une atmosphère non contrôlée dégrade la pièce, tandis qu'une atmosphère contrôlée introduit une complexité opérationnelle et des dépenses importantes.

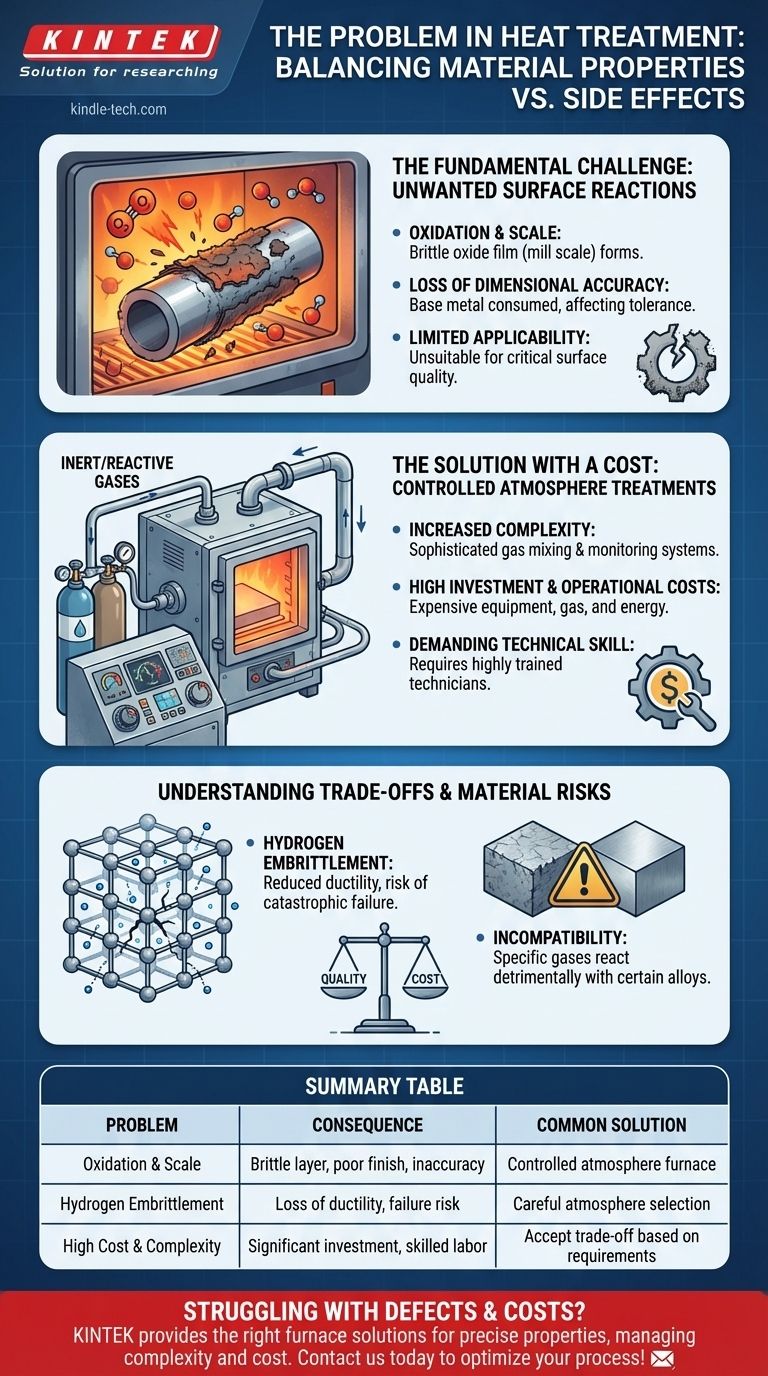

Le défi fondamental : les réactions de surface indésirables

Lorsqu'un métal est chauffé dans une atmosphère ordinaire, sa chimie de surface est inévitablement altérée. C'est le problème le plus courant et le plus élémentaire du traitement thermique.

Le problème de l'oxydation et de la calamine

À des températures élevées, la surface du métal réagit agressivement avec l'oxygène de l'air. Cette réaction chimique forme une couche cassante et feuilletée connue sous le nom de film d'oxyde ou de calamine.

Cette couche d'oxyde compromet l'intégrité de la pièce. Elle altère le fini de surface, peut s'écailler et doit souvent être retirée par des procédés secondaires coûteux comme le sablage ou le décapage à l'acide.

Perte de précision dimensionnelle

La formation d'un film d'oxyde n'est pas seulement un revêtement de surface ; elle consomme le métal de base. Ce processus peut entraîner une perte de matière et un changement des dimensions précises de la pièce, ce qui est inacceptable pour les composants à haute tolérance.

Applicabilité limitée

En raison de ces problèmes de dégradation de surface, le traitement thermique en atmosphère ordinaire est souvent inadapté aux pièces finies ou aux composants où la qualité de surface et la précision dimensionnelle sont critiques.

La solution coûteuse : les traitements en atmosphère contrôlée

Pour prévenir l'oxydation, les pièces peuvent être traitées thermiquement dans un four scellé où l'atmosphère est soigneusement contrôlée, souvent à l'aide de gaz inertes ou réactifs. Bien qu'efficace, cette solution introduit un nouvel ensemble de problèmes.

Complexité accrue des équipements

Les fours à atmosphère contrôlée sont beaucoup plus complexes que leurs homologues ordinaires. Ils nécessitent des systèmes sophistiqués pour mélanger les gaz, surveiller la composition et maintenir un environnement scellé, ce qui augmente les points de défaillance potentielle.

Coûts d'investissement et d'exploitation élevés

L'investissement initial pour cet équipement spécialisé est substantiel. De plus, les coûts permanents d'achat de gaz spécifiques et l'énergie nécessaire pour maintenir le système en font un processus beaucoup plus coûteux.

Compétences techniques exigeantes

L'utilisation d'un four à atmosphère contrôlée n'est pas une tâche simple. Elle requiert des techniciens hautement qualifiés qui comprennent la métallurgie, la chimie des gaz et les protocoles de sécurité impliqués pour prévenir les défaillances de processus ou les conditions dangereuses.

Comprendre les compromis et les risques spécifiques aux matériaux

Le choix d'une méthode de traitement thermique est une question d'équilibre entre les exigences de qualité, le coût et la faisabilité technique. Au-delà de cet équilibre, des processus spécifiques comportent des risques matériels inhérents.

Le risque de fragilisation par l'hydrogène

Un danger significatif dans certaines atmosphères contrôlées, en particulier celles à forte teneur en hydrogène, est la fragilisation par l'hydrogène. De minuscules atomes d'hydrogène peuvent diffuser dans la structure cristalline de certains aciers, réduisant sévèrement leur ductilité et les rendant cassants et sujets à une défaillance catastrophique sous contrainte.

Incompatibilité avec certains matériaux

Tous les matériaux ne peuvent pas être traités dans une atmosphère contrôlée donnée. Les gaz spécifiques utilisés peuvent avoir des réactions involontaires et néfastes avec certains éléments d'alliage, faisant de la sélection du processus une décision d'ingénierie critique.

Le dilemme coût vs qualité

C'est le compromis central. Le traitement en atmosphère ordinaire est bon marché mais entraîne un mauvais fini de surface. Le traitement en atmosphère contrôlée offre une surface impeccable mais à un coût et un niveau de complexité significativement plus élevés.

Faire le bon choix pour votre application

Le "meilleur" processus de traitement thermique dépend entièrement de l'application finale du composant. Votre décision doit être guidée par les exigences spécifiques de la pièce.

- Si votre objectif principal est la rentabilité pour les pièces non critiques : Un traitement en atmosphère ordinaire est viable, mais vous devez tenir compte des étapes de post-traitement nécessaires comme le nettoyage ou l'usinage.

- Si votre objectif principal est une intégrité de surface élevée et une précision dimensionnelle : Un processus en atmosphère contrôlée est nécessaire, et vous devez prévoir les coûts plus élevés et la supervision technique requis.

- Si vous traitez des alliages à haute résistance ou spécialisés : Vous devez sélectionner soigneusement une atmosphère qui évite les risques spécifiques comme la fragilisation par l'hydrogène et qui est chimiquement compatible avec votre matériau.

Comprendre ces défis inhérents est la première étape vers l'ingénierie réussie des propriétés matérielles précises que votre projet exige.

Tableau récapitulatif :

| Problème | Conséquence | Solution courante |

|---|---|---|

| Oxydation & Calamine | Couche de surface cassante, mauvais fini, imprécision dimensionnelle | Four à atmosphère contrôlée |

| Fragilisation par l'hydrogène | Perte de ductilité, risque de défaillance catastrophique | Sélection minutieuse de l'atmosphère |

| Coût & Complexité élevés | Investissement significatif en équipement, gaz et main-d'œuvre qualifiée | Accepter le compromis en fonction des exigences de la pièce |

Vous rencontrez des problèmes de défauts et de coûts liés au traitement thermique ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant les bonnes solutions de four pour aider votre laboratoire à atteindre des propriétés matérielles précises tout en gérant la complexité et les coûts. Nos experts peuvent vous aider à sélectionner l'équipement idéal pour vos matériaux spécifiques et vos exigences de qualité. Contactez-nous dès aujourd'hui pour optimiser votre processus de traitement thermique !

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi utiliser des tubes de quartz et un scellage sous vide pour les électrolytes solides sulfurés ? Assurer la pureté et la stœchiométrie

- Quelle est la fonction principale des tubes en quartz dans la synthèse d'électrolytes d'halogénures ? Assurer la pureté et la stœchiométrie précise

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Comment un four tubulaire industriel garantit-il les conditions de processus requises pour les dispositifs expérimentaux à fluide supercritique ?

- Pourquoi les tubes en quartz sont-ils préférés pour la combustion de poudre de chrome ? Résistance supérieure à la chaleur et clarté optique