La calcination est un processus de chauffage à haute température utilisé pour provoquer un changement chimique dans les minerais et autres matériaux solides. Son objectif principal est d'éliminer les composants volatils, tels que le dioxyde de carbone ou l'eau, du minerai. Par exemple, le chauffage du calcaire (carbonate de calcium) chasse le dioxyde de carbone gazeux, laissant derrière lui de la chaux (oxyde de calcium).

L'objectif fondamental de la calcination n'est pas simplement de chauffer un minerai, mais d'induire sa décomposition thermique. Cela purifie et concentre le minerai, le rendant plus poreux et chimiquement adapté à l'étape suivante de l'extraction métallique, qui est généralement la réduction.

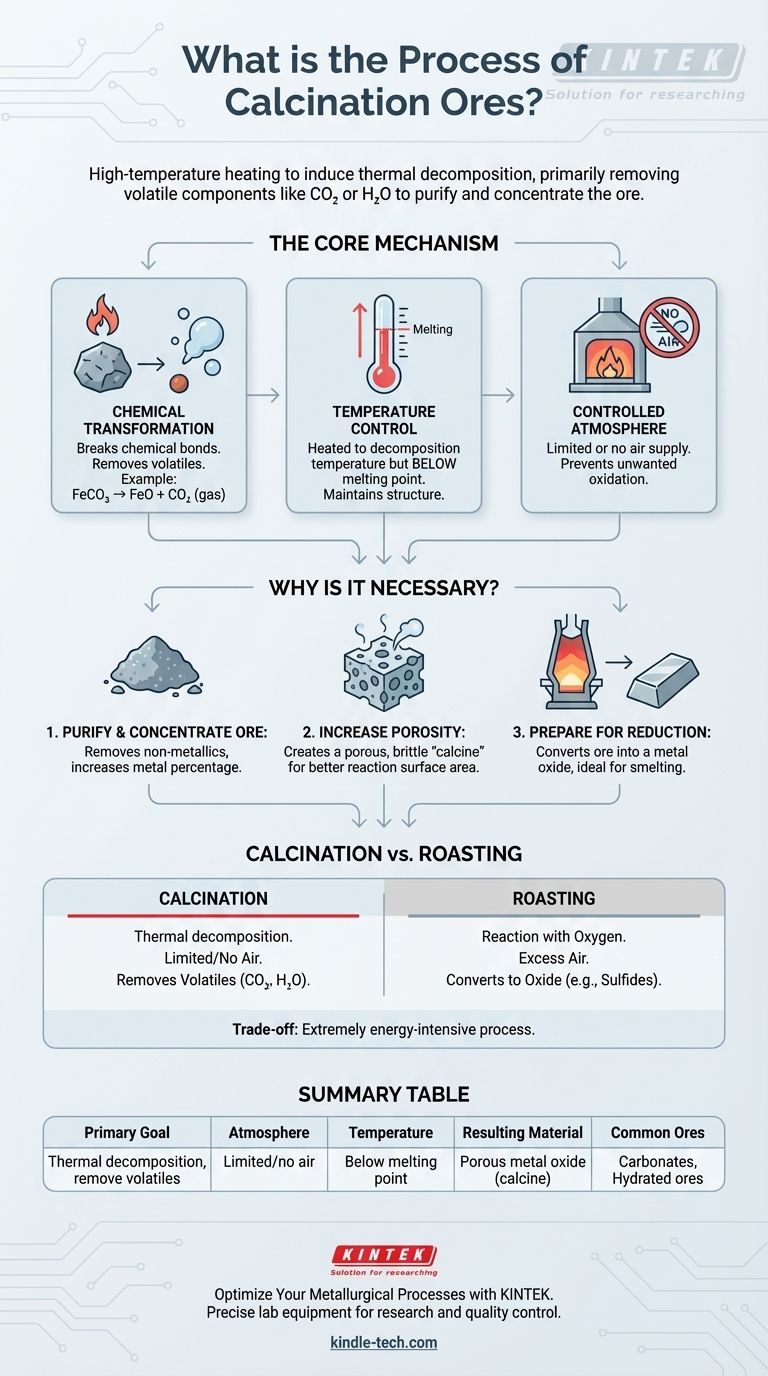

Le mécanisme central : que se passe-t-il pendant la calcination ?

La calcination est un processus fondamental en métallurgie et en science des matériaux. Comprendre son mécanisme central nécessite d'examiner la réaction chimique, le rôle de la température et les conditions atmosphériques spécifiques utilisées.

La transformation chimique

La chaleur appliquée pendant la calcination fournit l'énergie nécessaire pour rompre les liaisons chimiques au sein du minerai. Cela provoque la décomposition du matériau en deux substances plus simples ou plus.

Un résultat principal est l'élimination d'un composant volatil, qui s'échappe sous forme de gaz, laissant derrière lui un solide plus concentré. Les exemples courants pour différents types de minerais comprennent :

- Minerais carbonatés :

FeCO₃ (Sidérite) → FeO (Oxyde de fer(II)) + CO₂ (gaz) - Minerais hydratés :

Al₂O₃·2H₂O (Bauxite) → Al₂O₃ (Alumine) + 2H₂O (gaz)

Le rôle critique de la température

Le processus nécessite de chauffer le minerai à une température suffisamment élevée pour initier la décomposition, mais inférieure à son point de fusion.

Si le minerai devait fondre, sa structure changerait entièrement, ce qui irait à l'encontre de l'objectif de créer un solide poreux et réactif pour l'étape suivante. Chaque minéral possède une température de décomposition spécifique qui doit être maintenue avec précision.

L'atmosphère contrôlée

Une caractéristique déterminante de la calcination est qu'elle est généralement effectuée en absence ou en quantité limitée d'air.

Cela empêche l'oxydation indésirable du minerai. L'objectif est uniquement la décomposition, et non une réaction avec l'oxygène de l'atmosphère.

Pourquoi la calcination est-elle une étape nécessaire ?

Les métallurgistes n'effectuent pas ce processus énergivore sans une bonne raison. La calcination remplit plusieurs fonctions critiques qui rendent l'extraction métallique ultérieure plus efficace.

Pour purifier et concentrer le minerai

En éliminant des composants tels que l'eau et le dioxyde de carbone, le processus élimine les substances non métalliques. Cela augmente considérablement le pourcentage du métal souhaité dans le matériau restant, le rendant plus concentré.

Pour augmenter la porosité

Lorsque les gaz s'échappent du minerai solide, ils laissent derrière eux un réseau de minuscules pores. Cela rend le matériau résultant, connu sous le nom de « calcin », beaucoup plus poreux et cassant.

Cette surface accrue est cruciale car elle permet aux gaz réducteurs (comme le monoxyde de carbone dans un haut fourneau) de pénétrer et de réagir avec le minerai plus efficacement et plus rapidement.

Pour préparer la fusion (réduction)

En fin de compte, la calcination convertit le minerai en une forme — généralement un oxyde métallique — qui est idéalement adaptée à la réduction. Un oxyde poreux et concentré est beaucoup plus facile à convertir en métal pur que le minerai brut d'origine.

Comprendre les distinctions clés et les compromis

Pour saisir pleinement la calcination, il est essentiel de la distinguer d'un processus similaire et de reconnaître son principal défi industriel.

Calcination par rapport à la torréfaction

Ces deux termes sont souvent confondus, mais ils décrivent des objectifs chimiques fondamentalement différents.

- La calcination est une décomposition thermique, effectuée en quantité limitée ou sans air. L'objectif est d'éliminer les volatils comme H₂O ou CO₂.

- La torréfaction est une réaction avec l'oxygène, effectuée en excès d'air. L'objectif est de convertir un minerai (souvent un sulfure métallique) en un oxyde métallique. Par exemple :

2ZnS + 3O₂ → 2ZnO + 2SO₂.

Le coût énergétique

Chauffer de vastes quantités de minerai à des centaines ou des milliers de degrés Celsius est un processus extrêmement énergivore. Le coût du carburant est un facteur économique important dans toute opération de fusion à grande échelle et constitue le principal compromis de cette étape essentielle.

Adapter le processus à votre objectif

Le traitement thermique approprié dépend entièrement de la nature chimique du minerai que vous traitez.

- Si votre objectif principal concerne les minerais carbonatés ou hydratés : La calcination est l'étape initiale essentielle pour éliminer le CO₂ ou H₂O et produire l'oxyde métallique.

- Si votre objectif principal concerne les minerais sulfurés : La torréfaction, et non la calcination, est le processus correct pour convertir le sulfure en oxyde en le faisant réagir avec l'oxygène.

- Si votre objectif principal concerne les minerais d'oxyde déjà purs : Aucun des deux processus n'est peut-être nécessaire, et le minerai peut passer directement à la réduction.

La calcination est l'étape préparatoire fondamentale qui transforme le minerai brut en un matériau raffiné prêt pour la création finale du métal pur.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Décomposition thermique pour éliminer les composants volatils (ex. : CO₂, H₂O) |

| Atmosphère | Quantité limitée ou absence d'air pour éviter l'oxydation indésirable |

| Température | Chauffé en dessous du point de fusion du minerai |

| Matériau résultant | Oxyde métallique purifié et poreux (calcin) prêt pour la réduction |

| Types de minerais courants | Minerais carbonatés (ex. : calcaire) et minerais hydratés (ex. : bauxite) |

Optimisez vos processus métallurgiques avec KINTEK

Comprendre le traitement thermique précis requis par vos matériaux est essentiel pour une extraction et une purification efficaces des métaux. Que vos opérations impliquent la calcination, la torréfaction ou d'autres processus à haute température, disposer de l'équipement de laboratoire adéquat est essentiel pour la recherche, le développement et le contrôle qualité.

KINTEK se spécialise dans la fourniture de fours de laboratoire, de réacteurs et de consommables robustes et précis, conçus pour répondre aux exigences rigoureuses des laboratoires de métallurgie et de science des matériaux. Notre équipement garantit un contrôle précis de la température et des conditions atmosphériques, vous aidant à obtenir des résultats cohérents et fiables.

Prêt à améliorer les capacités de votre laboratoire ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent soutenir vos objectifs spécifiques de traitement des minerais et d'extraction des métaux.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four à atmosphère contrôlée à bande transporteuse

Les gens demandent aussi

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité