Dans la fabrication de semi-conducteurs, un four est une chambre de traitement à haute température utilisée pour modifier précisément les propriétés chimiques et électriques des tranches de silicium. Ces processus thermiques ne se limitent pas à un simple chauffage ; ils impliquent des températures, des atmosphères gazeuses et des durées soigneusement contrôlées pour exécuter trois fonctions critiques : la croissance de couches isolantes de haute qualité (oxydation), l'introduction d'impuretés pour modifier la conductivité (diffusion) et la réparation des dommages cristallins (recuit).

Le but principal d'un four n'est pas seulement de chauffer une tranche, mais d'utiliser l'énergie thermique comme un outil pour altérer intentionnellement la structure atomique du silicium, permettant la création des blocs de construction fondamentaux d'un circuit intégré.

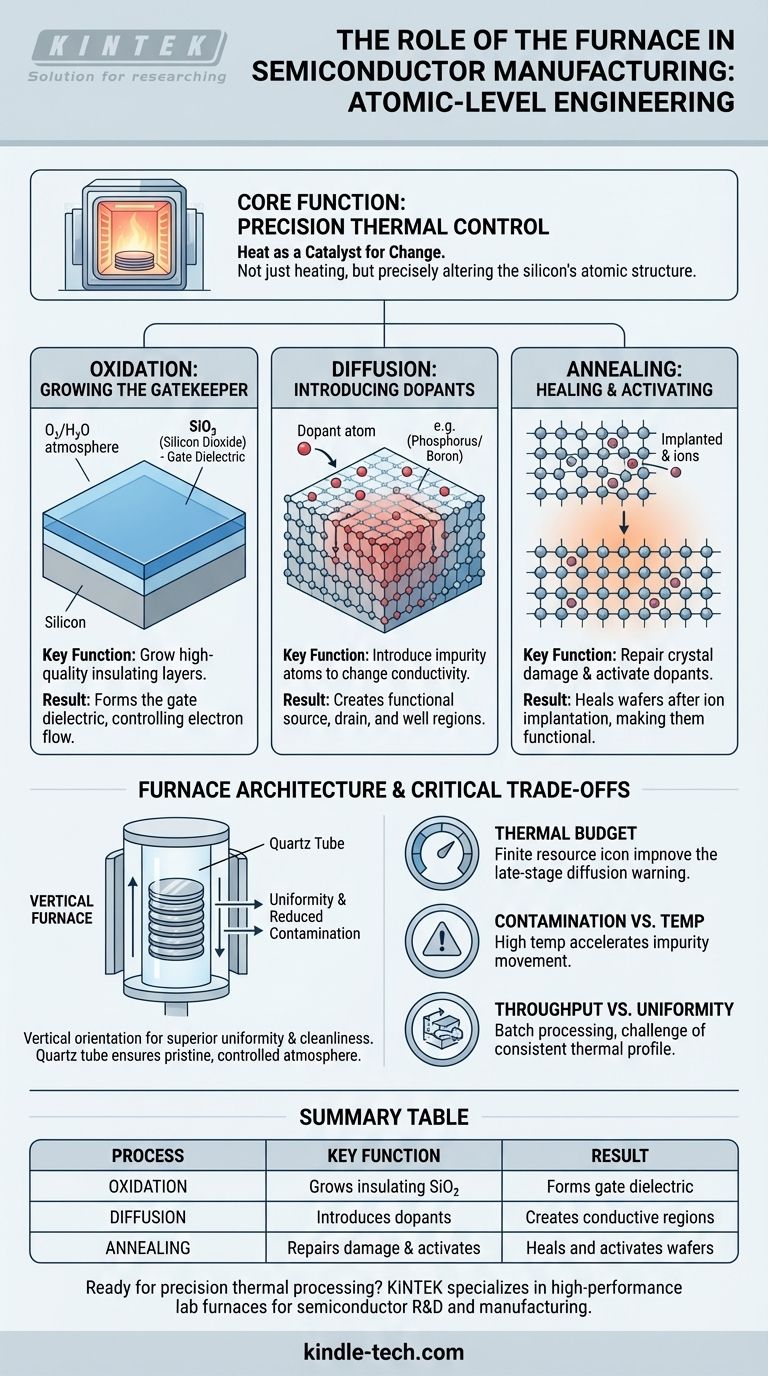

La fonction principale : le contrôle thermique de précision

Un four à semi-conducteurs est bien plus qu'un simple four. C'est un instrument d'ingénierie au niveau atomique où la chaleur est le catalyseur principal du changement.

L'ensemble du processus est régi par une recette précise qui dicte les rampes de température, les temps de stabilisation, les compositions gazeuses et les débits. Des déviations même mineures peuvent compromettre les performances et la fiabilité de la micropuce finale.

Oxydation : la croissance du gardien

Le processus de four le plus fondamental est l'oxydation thermique. Cela implique de chauffer une tranche de silicium dans un environnement contenant de l'oxygène ou de la vapeur d'eau.

Ce processus provoque la croissance d'une couche de dioxyde de silicium (SiO₂) – un isolant très stable et uniforme – à la surface de la tranche. Cette couche d'oxyde est critique ; elle sert de diélectrique de grille dans un transistor MOSFET, la fine barrière qui contrôle le flux d'électrons. La qualité et l'épaisseur de cette couche déterminent directement les performances du transistor.

Diffusion : introduction de dopants

Pour créer des transistors fonctionnels, des régions spécifiques du silicium doivent avoir leur conductivité électrique modifiée. Ceci est réalisé en introduisant des atomes d'impuretés, appelés dopants, dans le réseau cristallin du silicium.

Le four facilite la diffusion, où les températures élevées fournissent l'énergie nécessaire aux atomes dopants (comme le phosphore pour le type n ou le bore pour le type p) pour se déplacer de la surface de la tranche profondément dans le silicium. En contrôlant la température et le temps, les ingénieurs peuvent définir précisément la profondeur et la concentration de ces régions dopées, formant les structures de source, de drain et de puits d'un transistor.

Recuit : guérison et activation

Des processus comme l'implantation ionique, où les dopants sont physiquement projetés dans la tranche, causent des dommages significatifs à la structure cristalline du silicium. Les atomes implantés ne sont pas non plus initialement dans les bonnes positions du réseau pour être électriquement actifs.

Le recuit est un processus thermique utilisé pour réparer ces dommages. En chauffant la tranche à une température spécifique, les atomes de silicium peuvent se réorganiser pour retrouver une structure cristalline stable. Cette même énergie thermique permet également aux atomes dopants implantés de se déplacer vers les positions correctes et de devenir électriquement "activés", rendant la région dopée fonctionnelle.

Comprendre l'architecture du four

Les usines de fabrication modernes utilisent principalement deux types de systèmes de fours, chacun conçu pour maximiser le contrôle et minimiser la contamination.

Fours verticaux vs. horizontaux

Alors que les anciennes usines utilisaient des fours horizontaux où les tranches étaient traitées à plat, la fabrication moderne utilise majoritairement des fours verticaux. Dans un four vertical, les tranches sont empilées les unes sur les autres dans un "bateau" en quartz.

Cette orientation verticale offre une uniformité de température supérieure sur les tranches et réduit considérablement le risque de contamination par les particules, car les particules sont plus susceptibles de tomber au fond de la chambre plutôt que sur les surfaces des tranches.

Le rôle critique du tube de quartz

Les tranches ne sont pas placées directement dans le four lui-même. Au lieu de cela, elles sont chargées dans un tube de quartz ultra-pur.

Ce tube isole les tranches des éléments chauffants métalliques et de l'environnement extérieur, créant une atmosphère immaculée et contrôlée. La pureté du quartz est primordiale, car tout contaminant s'échappant du tube à haute température pourrait se diffuser dans le silicium et ruiner les dispositifs.

Les compromis critiques

L'utilisation d'un four implique un équilibre délicat entre des facteurs contradictoires. Ces compromis sont au cœur du travail d'un ingénieur de procédé.

Budget thermique : une ressource finie

Chaque étape à haute température consomme une partie du budget thermique de la tranche. C'est la quantité totale de traitement thermique qu'une tranche peut supporter avant que les étapes précédentes ne soient affectées négativement.

Par exemple, un processus de recuit en fin de fabrication peut entraîner une diffusion plus importante que prévu des dopants d'une étape de diffusion antérieure, brouillant les bords d'un transistor et altérant ses performances. La gestion du budget thermique sur des dizaines d'étapes est l'un des défis les plus complexes de l'intégration des processus.

Contamination vs. Température

Les températures élevées accélèrent tout, y compris le mouvement des contaminants indésirables. Un seul atome métallique se diffusant dans la région active d'un transistor peut créer un chemin de fuite et provoquer la défaillance du dispositif.

Cela impose une attention intransigeante à la propreté, de la pureté des gaz de traitement au matériau du tube du four et de l'équipement de manipulation des tranches.

Débit vs. Uniformité

Les fours par lots, qui traitent 100 à 150 tranches à la fois, offrent un débit élevé, essentiel pour une fabrication rentable. Cependant, s'assurer que chaque tranche du lot subit exactement le même profil thermique est un défi d'ingénierie important.

De petites variations de température du haut vers le bas du lot peuvent entraîner de légères différences dans l'épaisseur de l'oxyde ou la profondeur de jonction, affectant la cohérence d'une puce à l'autre.

Faire le bon choix pour votre objectif

Comprendre les processus de four est essentiel pour relier la physique des dispositifs aux réalités de la fabrication.

- Si votre objectif principal est l'intégration des processus : Votre principale préoccupation est de gérer le budget thermique cumulatif pour garantir que chaque étape thermique atteint son objectif sans perturber les résultats des étapes précédentes.

- Si votre objectif principal est la physique des dispositifs : Vous devez reconnaître que l'oxydation et la diffusion en four créent directement les structures physiques – l'oxyde de grille et les jonctions dopées – qui régissent le comportement et les performances des transistors.

- Si votre objectif principal est le rendement de fabrication : Votre objectif est de garantir l'uniformité du processus et de minimiser la contamination à l'intérieur du four pour produire des dispositifs cohérents et fiables sur chaque tranche de chaque lot.

En fin de compte, maîtriser le four, c'est maîtriser l'art fondamental de transformer du silicium pur en un circuit intégré complexe.

Tableau récapitulatif :

| Processus | Fonction clé | Résultat |

|---|---|---|

| Oxydation | Développe une couche isolante de dioxyde de silicium (SiO₂) | Forme le diélectrique de grille pour les transistors |

| Diffusion | Introduit des atomes dopants pour modifier la conductivité | Crée les régions de source, de drain et de puits |

| Recuit | Répare les dommages cristallins et active les dopants | Répare les tranches après implantation ionique |

Prêt à atteindre un traitement thermique de précision dans votre laboratoire ? KINTEK est spécialisé dans les fours de laboratoire et les équipements haute performance conçus pour les exigences rigoureuses de la R&D et de la fabrication de semi-conducteurs. Nos solutions offrent l'uniformité de température, le contrôle de la contamination et la fiabilité dont vous avez besoin pour les processus d'oxydation, de diffusion et de recuit. Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons soutenir vos objectifs de fabrication de semi-conducteurs.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur

- Pourquoi utiliser des tubes de quartz et un scellage sous vide pour les électrolytes solides sulfurés ? Assurer la pureté et la stœchiométrie

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Pourquoi les tubes en quartz sont-ils préférés pour la combustion de poudre de chrome ? Résistance supérieure à la chaleur et clarté optique

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube