Le pressage à chaud de l'acier, plus communément appelé dans l'industrie estampage à chaud ou trempe sous presse, est un processus de fabrication où une feuille d'acier spécialisé est chauffée jusqu'à ce qu'elle devienne malléable, formée en une forme complexe, puis rapidement refroidie à l'intérieur de la matrice de presse elle-même. Ce processus intégré de formage et de trempe transforme l'acier, ce qui donne un composant final à la fois exceptionnellement solide et léger.

Le principe fondamental du pressage à chaud n'est pas seulement de façonner le métal, mais de modifier fondamentalement sa structure interne pendant le processus. Il combine la grande formabilité du métal chaud avec un traitement thermique dans la matrice (trempe) pour créer des pièces en acier à ultra-haute résistance qu'il serait impossible de former en utilisant les méthodes traditionnelles d'estampage à froid.

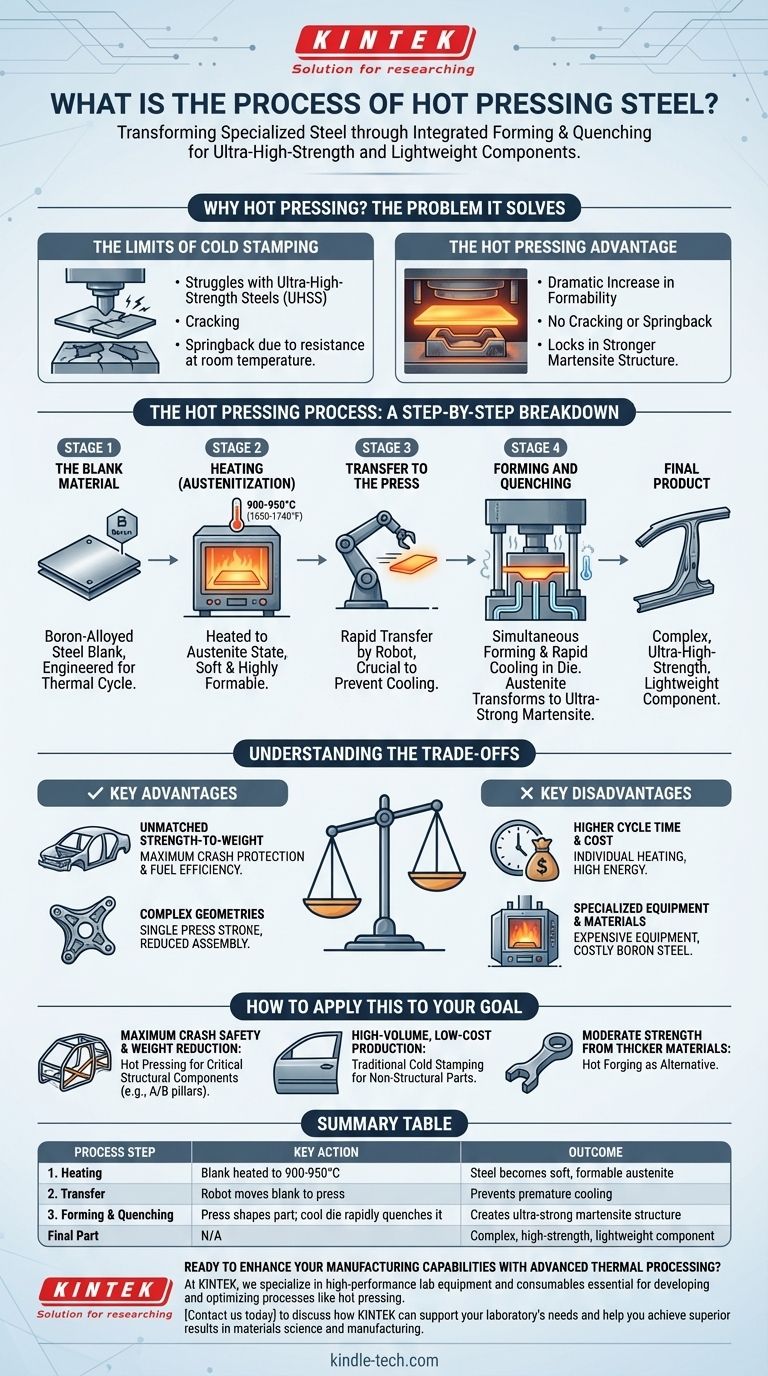

Pourquoi le pressage à chaud ? Le problème qu'il résout

L'ingénierie moderne, en particulier dans l'industrie automobile, exige des composants qui soient simultanément plus solides pour la sécurité et plus légers pour l'efficacité énergétique. L'estampage à froid traditionnel de l'acier a du mal à atteindre ces objectifs contradictoires.

Les limites de l'estampage à froid

L'estampage à froid consiste à presser de l'acier à température ambiante dans une matrice. Bien que rapide et rentable, il présente des limites importantes lorsqu'il s'agit d'aciers à ultra-haute résistance (UHSS). Ces matériaux sont si solides à température ambiante qu'ils résistent à la formation, ce qui entraîne des fissures ou un "retour élastique", où la pièce reprend partiellement sa forme originale après le pressage.

L'avantage du pressage à chaud

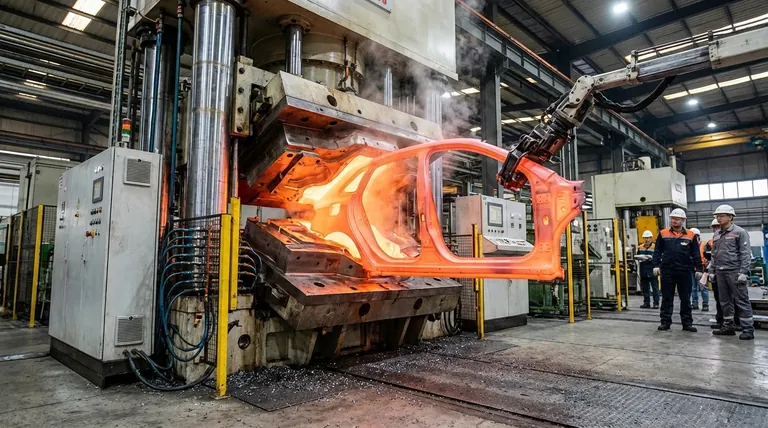

Le pressage à chaud contourne entièrement ces problèmes. En chauffant l'acier jusqu'à ce qu'il soit rouge vif, sa formabilité augmente considérablement, ce qui lui permet d'être façonné en géométries complexes avec facilité. Le refroidissement rapide ultérieur fixe une nouvelle structure interne beaucoup plus solide, atteignant la résistance souhaitée sans risque de fissuration ou de retour élastique.

Le processus de pressage à chaud : une explication étape par étape

Le processus est une séquence précisément contrôlée d'étapes thermiques et mécaniques. Chaque étape est essentielle pour obtenir les propriétés finales du composant.

Étape 1 : Le matériau de la tôle

Le processus commence par une tôle, qui est une feuille d'acier plate coupée à une forme spécifique. Il ne s'agit pas d'acier ordinaire ; il s'agit généralement d'un acier allié au bore, spécialement conçu pour réagir parfaitement au cycle de chauffage et de trempe.

Étape 2 : Chauffage (Austénitisation)

La tôle d'acier est placée dans un four à haute température et chauffée à environ 900-950°C (1650-1740°F). À cette température, la structure cristalline interne de l'acier se transforme en un état appelé austénite. Dans cet état, l'acier est mou, très malléable et prêt à être pressé.

Étape 3 : Transfert à la presse

Une fois la tôle entièrement austénitisée, elle doit être transférée du four à la presse très rapidement, souvent par un robot. Cette rapidité est cruciale pour éviter que la tôle ne refroidisse trop avant de pouvoir être formée.

Étape 4 : Formage et trempe

C'est l'étape déterminante du processus. La tôle chaude et malléable est placée dans une matrice qui possède des canaux de refroidissement internes. Lorsque la presse se ferme, deux choses se produisent simultanément :

- Formage : La presse exerce une pression immense, façonnant la tôle molle dans la géométrie finale et précise de la pièce.

- Trempe : La matrice froide extrait rapidement la chaleur de la pièce chaude à un rythme contrôlé. Ce refroidissement rapide transforme la structure d'austénite en martensite, une structure cristalline extrêmement dure et solide.

La pièce sort de la presse déjà formée et durcie, possédant ses propriétés finales d'ultra-haute résistance.

Comprendre les compromis

Bien que puissant, le pressage à chaud n'est pas la solution pour toutes les applications. Il implique un ensemble clair d'avantages et d'inconvénients qui doivent être pesés.

Avantage clé : Rapport résistance/poids inégalé

Les pièces pressées à chaud offrent un rapport résistance/poids exceptionnel. Cela permet aux ingénieurs de concevoir des composants comme les cages de sécurité des véhicules qui offrent une protection maximale en cas de collision tout en minimisant le poids total du véhicule.

Avantage clé : Géométries complexes

Parce que l'acier est formé à chaud et mou, les concepteurs peuvent créer des pièces complexes et complexes en un seul coup de presse. Cette consolidation des pièces réduit la complexité et le coût de l'assemblage à long terme.

Inconvénient : Temps de cycle et coût plus élevés

La nécessité de chauffer chaque tôle individuellement rend le temps de cycle du pressage à chaud nettement plus long que celui de l'estampage à froid. Ceci, combiné à la forte consommation d'énergie des fours, entraîne un coût par pièce plus élevé.

Inconvénient : Équipement et matériaux spécialisés

Le processus nécessite un équipement coûteux et spécialisé, y compris des fours à haute température et des matrices de presse robustes et refroidies en interne. L'acier au bore utilisé est également plus coûteux que les aciers d'emboutissage profonds conventionnels.

Comment appliquer cela à votre objectif

Le choix du bon processus de fabrication dépend entièrement des exigences spécifiques du composant.

- Si votre objectif principal est une sécurité maximale en cas de collision et une réduction de poids : Le pressage à chaud est le choix définitif pour les composants structurels critiques comme les montants A/B, les rails de toit et les poutres de pare-chocs.

- Si votre objectif principal est une production en grand volume et à faible coût de pièces non structurelles : L'estampage à froid traditionnel est beaucoup plus économique pour les composants comme les panneaux de porte ou les ailes où une résistance ultra-élevée n'est pas requise.

- Si votre objectif principal est de créer des pièces de résistance modérée à partir de matériaux plus épais : Le forgeage à chaud, un processus différent impliquant le façonnage de métal en vrac plutôt que de tôles, peut être une alternative plus appropriée.

En fin de compte, le pressage à chaud est une solution sophistiquée conçue pour surmonter les limites physiques du formage traditionnel des métaux pour les applications les plus exigeantes.

Tableau récapitulatif :

| Étape du processus | Action clé | Résultat |

|---|---|---|

| 1. Chauffage | Tôle chauffée à 900-950°C | L'acier devient de l'austénite molle et malléable |

| 2. Transfert | Le robot déplace la tôle vers la presse | Empêche le refroidissement prématuré |

| 3. Formage et trempe | La presse façonne la pièce ; la matrice froide la trempe rapidement | Crée une structure de martensite ultra-solide |

| Pièce finale | N/A | Composant complexe, à haute résistance et léger |

Prêt à améliorer vos capacités de fabrication avec un traitement thermique avancé ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables haute performance essentiels au développement et à l'optimisation de processus tels que le pressage à chaud. Que vous recherchiez de nouveaux alliages d'acier ou que vous augmentiez votre production, nos fours fiables, nos systèmes de contrôle de la température et nos consommables durables sont conçus pour répondre aux exigences rigoureuses de votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir les besoins de votre laboratoire et vous aider à obtenir des résultats supérieurs en science des matériaux et en fabrication.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à presse à chaud sous vide pour stratification et chauffage

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelles conditions de processus spécifiques une presse à chaud sous vide fournit-elle pour la fabrication de Ni–35Mo–15Cr à haute densité ?

- Comment la pression uniaxiale appliquée par un four de frittage sous vide affecte-t-elle la microstructure des composites à base de B4C ?

- Comment l'environnement de haute température et haute pression fourni par l'équipement de pressage à chaud sous vide améliore-t-il la liaison interfaciale entre les fibres de Mo et la matrice de TiAl ?

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide pour les matériaux de contact électrique Ag-SnO2-Y2O3 ?

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans la densification de l'AZ31 ? Atteindre une densité proche de la théorique

- Quelle est la pression maximale pour le pressage isostatique à chaud ? Atteindre une densification complète du matériau

- Qu'est-ce que le processus de frittage plasma par étincelles ? Accès rapide aux matériaux denses à grains fins

- Quel est le but du traitement thermique de refusion dans une presse à chaud sous vide pour le UHMWPE ? Assurer la stabilité oxydative