À la base, le placage ionique est un processus avancé de dépôt physique en phase vapeur (PVD) qui crée des revêtements en couches minces exceptionnellement denses et bien adhérents. Il fonctionne en vaporisant un matériau source en un plasma dans un vide, puis en utilisant un champ électrique à haute tension pour accélérer ces ions matériels, les faisant bombarder et s'incruster dans la surface du substrat, formant ainsi un revêtement supérieur.

La distinction essentielle du placage ionique n'est pas seulement le dépôt de matériau, mais l'utilisation active du bombardement ionique à haute énergie pendant le dépôt. Cette action simultanée nettoie la surface et compacte le revêtement au niveau atomique, ce qui améliore considérablement l'adhérence et la densité par rapport aux méthodes PVD standard.

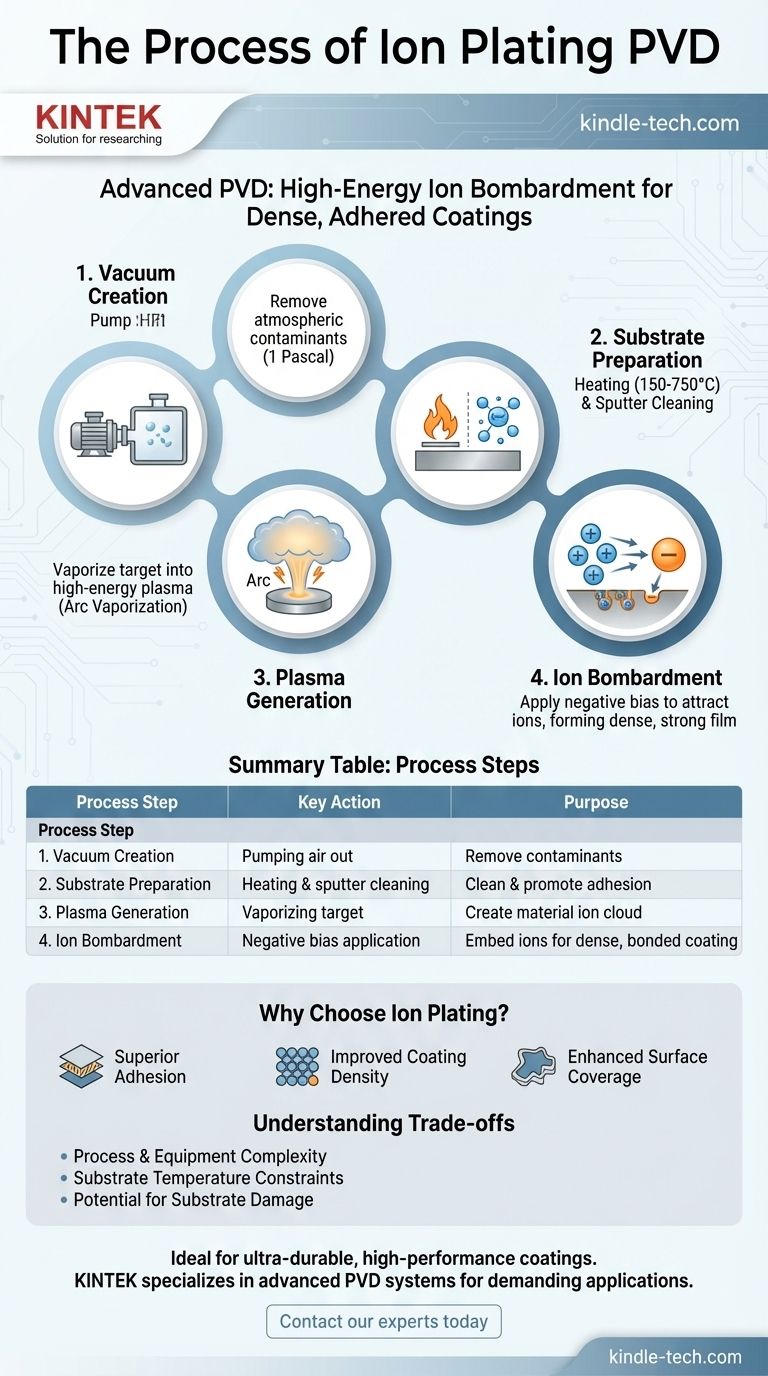

Déconstruction du processus de placage ionique

Le placage ionique est un processus en plusieurs étapes mené dans une chambre à vide poussé. Chaque étape est précisément contrôlée pour concevoir les propriétés finales du revêtement.

Étape 1 : Création de l'environnement sous vide

Le composant à revêtir, appelé substrat, est placé à l'intérieur d'une chambre de réaction. La chambre est scellée et l'air est pompé pour créer un vide poussé, généralement autour de 1 Pascal.

Cette étape est essentielle pour éliminer les contaminants atmosphériques comme l'humidité et l'oxygène, qui interféreraient autrement avec le processus et compromettraient la qualité du revêtement final.

Étape 2 : Préparation du substrat

Le substrat est chauffé à des températures allant de 150°C à 750°C. Ce chauffage nettoie la surface des contaminants résiduels et fournit l'énergie thermique qui favorise une meilleure diffusion et adhérence du matériau de revêtement.

Simultanément, le substrat est souvent soumis à un "nettoyage par pulvérisation" initial en le bombardant d'ions de gaz inerte (comme l'argon) pour éliminer les oxydes ou impuretés microscopiques.

Étape 3 : Génération du plasma matériel

Le matériau de revêtement, appelé la cible, est vaporisé pour créer un plasma dense – un gaz à haute énergie composé d'ions et d'électrons. Ceci peut être réalisé par plusieurs méthodes, la vaporisation par arc étant courante.

Dans la vaporisation par arc, un arc à courant élevé et basse tension (~100 Ampères) est frappé sur la surface de la cible. Cela crée un point de chaleur intense et localisé qui vaporise le métal en un plasma.

Étape 4 : Le bombardement ionique et le dépôt

C'est l'étape déterminante du placage ionique. Le substrat reçoit une forte charge électrique négative (tension de polarisation). Ce potentiel négatif attire les ions métalliques chargés positivement du plasma.

Ces ions accélèrent vers le substrat à grande vitesse, bombardant sa surface avec une énergie significative. Ce bombardement a deux effets simultanés :

- Il continue de nettoyer la surface par pulvérisation, assurant une interface immaculée pour la liaison.

- Les ions s'incrustent dans le substrat, formant un film dense et compact avec une liaison exceptionnellement forte.

Si un revêtement composé comme le nitrure de titane (TiN) est souhaité, un gaz réactif (comme l'azote) est introduit dans la chambre, qui réagit avec les ions métalliques lorsqu'ils se déposent sur la surface.

Pourquoi choisir le placage ionique ?

Le placage ionique est choisi lorsque la performance et la longévité du revêtement sont primordiales. Le processus de bombardement énergétique offre des avantages distincts par rapport aux techniques de dépôt plus simples.

Adhérence supérieure

La haute énergie des ions impactants crée une interface graduée entre le substrat et le revêtement, plutôt qu'une limite nette et distincte. Ce mélange au niveau atomique se traduit par une liaison mécanique inégalée, très résistante à l'écaillage ou à l'écaillement.

Densité de revêtement améliorée

Le bombardement constant pendant le dépôt est comme un "sablage" à l'échelle atomique. Il compacte les atomes déposés, éliminant les vides microscopiques et les structures colonnaires souvent trouvés dans les revêtements PVD standard. Il en résulte un film plus dense, moins poreux et plus durable.

Couverture de surface améliorée

L'environnement plasma aide le matériau de revêtement à "envelopper" le substrat plus efficacement que les méthodes de dépôt simple en ligne de mire. Cela permet une couverture plus uniforme sur des formes complexes, des arêtes vives et même certaines surfaces internes.

Comprendre les compromis

Bien que puissant, le placage ionique n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Complexité du processus et de l'équipement

Les systèmes de placage ionique nécessitent des chambres à vide poussé, des alimentations d'arc à courant élevé et des systèmes de polarisation CC à haute tension. Cela rend l'équipement et le contrôle du processus plus complexes et coûteux que certaines méthodes alternatives.

Contraintes de température du substrat

Le processus nécessite souvent de chauffer le substrat à plusieurs centaines de degrés Celsius. Cela peut être problématique pour les matériaux sensibles à la chaleur comme certains plastiques ou alliages trempés, qui pourraient se déformer, fondre ou perdre leurs propriétés techniques.

Potentiel de dommages au substrat

Le même bombardement ionique à haute énergie qui améliore l'adhérence peut, s'il n'est pas correctement contrôlé, induire des contraintes ou des dommages dans la couche superficielle du substrat. C'est un paramètre critique qui doit être optimisé pour chaque application spécifique.

Faire le bon choix pour votre application

Le choix du bon processus de revêtement dépend entièrement de votre objectif final. Utilisez ces directives pour déterminer si le placage ionique est l'approche correcte pour votre projet.

- Si votre objectif principal est une résistance à l'usure et une dureté maximales : Les films denses et non poreux créés par le placage ionique sont idéaux pour les applications exigeantes comme les outils de coupe et les composants industriels.

- Si votre application nécessite une adhérence exceptionnelle du revêtement : Pour les composants soumis à des contraintes élevées, des chocs ou des cycles thermiques, l'interface liée atomiquement par le placage ionique offre une fiabilité supérieure.

- Si vous revêtez des géométries complexes : L'excellente "puissance de projection" du placage ionique assure une protection plus uniforme sur les pièces avec des arêtes vives, des rainures ou des surfaces non planes.

- Si votre substrat est un polymère sensible à la chaleur ou si votre budget est minimal : Vous devrez peut-être évaluer des variantes PVD à basse température ou des méthodes de dépôt plus simples qui échangent une partie des performances contre un coût et une température de processus inférieurs.

En fin de compte, le placage ionique est un outil d'ingénierie de surface de premier ordre pour créer des revêtements où l'échec n'est pas une option.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| 1. Création du vide | Pompage de l'air hors de la chambre | Éliminer les contaminants atmosphériques pour un environnement de processus pur. |

| 2. Préparation du substrat | Chauffage et nettoyage par pulvérisation avec des ions de gaz inerte | Nettoyer la surface et favoriser l'adhérence. |

| 3. Génération du plasma | Vaporisation du matériau cible (par exemple, par vaporisation à l'arc) | Créer un nuage d'ions de matériau de revêtement. |

| 4. Bombardement ionique et dépôt | Application d'une polarisation négative au substrat pour attirer les ions | Incorporer les ions dans le substrat pour un revêtement dense et fortement lié. |

Besoin d'un revêtement où l'échec n'est pas une option ?

Le processus de placage ionique détaillé ci-dessus est idéal pour créer des revêtements ultra-durables et haute performance. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés, y compris les systèmes PVD, pour vous aider à obtenir des résultats supérieurs pour vos applications les plus exigeantes, des outils de coupe aux composants de précision.

Discutons de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire. Contactez nos experts dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température