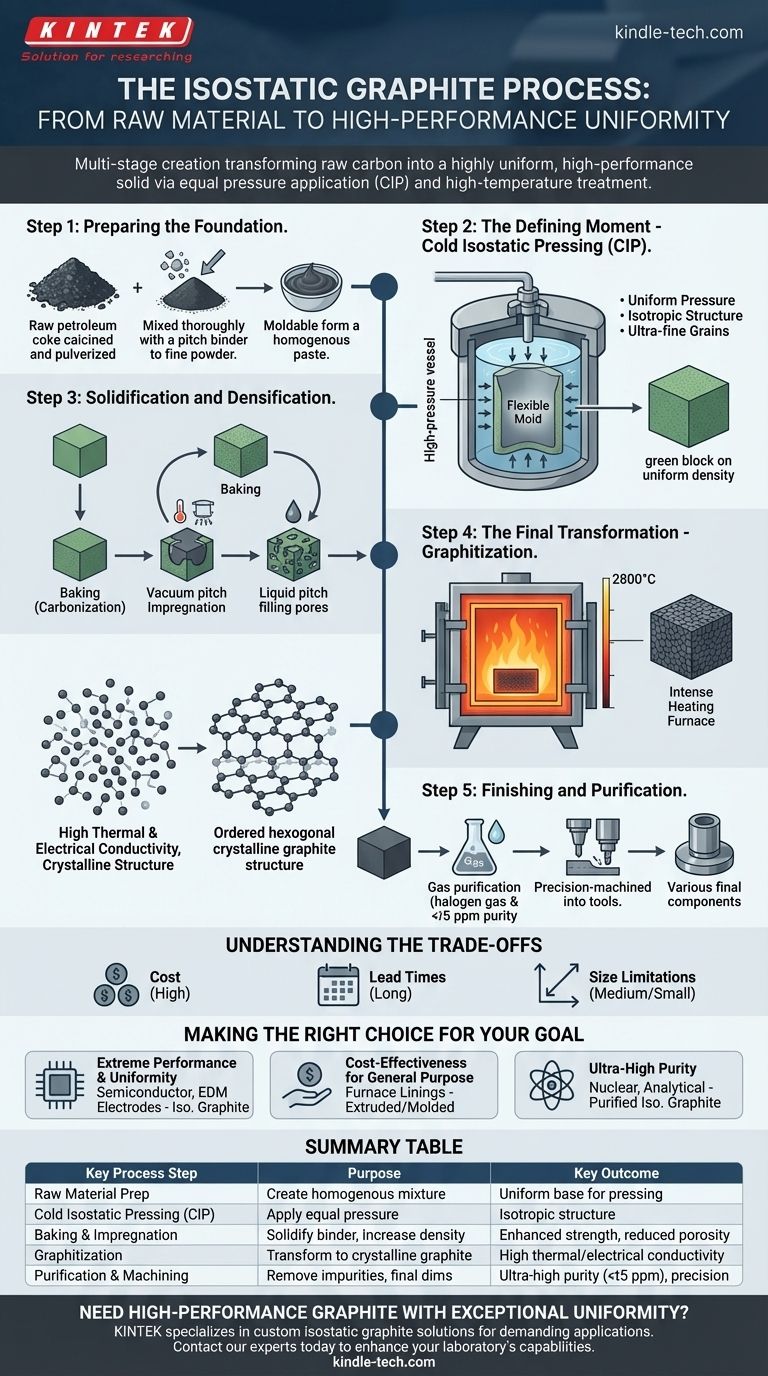

À la base, la création du graphite isostatique est un processus en plusieurs étapes conçu pour transformer des matières premières carbonées en un solide hautement uniforme et performant. Le parcours implique la préparation d'une poudre fine à partir de coke et d'un liant brai, sa compression sous une pression immense et égale venant de toutes les directions, puis l'utilisation d'une série de traitements à haute température pour développer sa structure graphitique finale et stable.

La caractéristique déterminante de ce processus est le pressage isostatique à froid (CIP), qui applique la pression uniformément depuis toutes les directions. Cette méthode de formage unique est directement responsable de la création de la structure exceptionnellement uniforme (isotrope) et des grains ultra-fins du graphite isostatique, qui sont la source de ses propriétés mécaniques et thermiques supérieures.

Le parcours de fabrication : de la matière première au composant fini

La production de graphite isostatique est une séquence contrôlée et délibérée. Chaque étape est conçue pour contribuer aux caractéristiques exceptionnelles du matériau final, requises pour certains des équipements les plus avancés au monde.

Étape 1 : Préparation de la fondation

Le processus commence par du coke de pétrole ou de brai de haute qualité. Cette matière première est calcinée (traitée thermiquement) puis pulvérisée en une poudre très fine.

Cette poudre est ensuite méticuleusement mélangée et pétrie avec un liant brai. L'objectif est de créer une pâte homogène et malléable où chaque particule de coke est uniformément enrobée.

Étape 2 : Le moment décisif - Le pressage isostatique à froid (CIP)

Le mélange préparé est scellé dans un moule flexible et immergé dans un fluide à l'intérieur d'une enceinte à haute pression.

La pression est ensuite appliquée au fluide, qui la transmet de manière égale et simultanée à toutes les surfaces du moule. C'est la partie « isostatique » du processus.

Contrairement à l'extrusion ou au moulage uniaxial qui créent un grain directionnel, le CIP garantit que le matériau n'a pas d'orientation préférentielle. Le résultat est un bloc « vert » avec une densité remarquablement uniforme et une structure interne isotrope (non directionnelle).

Étape 3 : Solidification et densification

Le bloc vert subit une étape de cuisson initiale, souvent appelée carbonisation. Ce processus de chauffage lent solidifie le bloc en convertissant le liant brai en carbone solide, créant un matériau carboné dur et poreux.

Pour atteindre une densité et une résistance maximales, ce bloc cuit est souvent soumis à une imprégnation de brai. Il est placé sous vide, inondé de brai liquide pour remplir les pores, puis recuit pour convertir le nouveau brai en carbone. Ce cycle peut être répété plusieurs fois.

Étape 4 : La transformation finale - La graphitisation

Le bloc de carbone densifié est chauffé dans une atmosphère inerte à des températures extrêmement élevées, généralement comprises entre 2500 °C et 2800 °C.

Ce traitement thermique intense force les atomes de carbone désordonnés à se réorganiser dans la structure cristalline hexagonale ordonnée du graphite. C'est cette étape qui développe la conductivité thermique et électrique élevée caractéristique du matériau.

Étape 5 : Finition et purification

Après la graphitisation, le grand bloc de graphite est prêt pour le traitement final. Cela commence souvent par une étape de purification optionnelle, où le bloc est à nouveau chauffé dans une atmosphère de gaz halogène pour éliminer les impuretés, atteignant des niveaux de pureté aussi élevés que <5 parties par million (ppm).

Enfin, le bloc purifié est usiné avec une grande précision pour obtenir les composants finaux spécifiés par le client. Un traitement de surface final peut être appliqué avant l'inspection et l'expédition.

Comprendre les compromis inhérents

Les propriétés supérieures du graphite isostatique proviennent d'un processus complexe et gourmand en ressources. Il est essentiel de comprendre les compromis associés lors de la spécification de ce matériau.

Le coût de la performance

L'équipement spécialisé, en particulier la chambre CIP et les fours de graphitisation à haute température, ainsi que la nature multi-étapes du processus, rendent le graphite isostatique nettement plus coûteux que d'autres qualités comme le graphite extrudé ou moulé par vibration.

Délais de fabrication plus longs

Le processus est intrinsèquement lent. Chaque cycle de cuisson, d'imprégnation et de graphitisation peut prendre des semaines à se terminer. Cela signifie que les délais de livraison pour les blocs produits sur mesure sont considérables par rapport aux matériaux plus conventionnels.

Limites de taille et de géométrie

Les dimensions de la chambre de la presse isostatique imposent une limite supérieure à la taille du bloc initial qui peut être produit. Bien que de grands blocs soient possibles, le processus est généralement mieux adapté à la production de composants de petite à moyenne taille où l'uniformité du matériau est primordiale.

Faire le bon choix pour votre objectif

Choisir la bonne qualité de graphite est une question d'alignement des propriétés conçues du matériau avec les exigences de votre application.

- Si votre objectif principal est la performance extrême et l'uniformité du matériau : Le graphite isostatique est le bon choix, car son processus de fabrication garantit des propriétés isotropes pour les applications thermiques et mécaniques exigeantes telles que les creusets pour semi-conducteurs ou les électrodes EDM.

- Si votre objectif principal est la rentabilité pour les applications à usage général : Un graphite extrudé ou moulé fournira probablement des performances suffisantes pour des applications telles que les revêtements de fours ou les moules de coulée à un prix inférieur.

- Si votre objectif principal est une pureté ultra-élevée pour l'utilisation nucléaire ou analytique : Vous devez spécifier une qualité de graphite isostatique qui a subi l'étape de purification à haute température optionnelle pour éliminer les impuretés catalytiques et absorbant les neutrons.

En comprenant ce processus de fabrication, vous pouvez spécifier avec confiance un matériau dont les propriétés sont précisément conçues pour votre défi spécifique.

Tableau récapitulatif :

| Étape clé du processus | Objectif | Résultat clé |

|---|---|---|

| Préparation de la matière première | Créer un mélange homogène de coke/brai | Base uniforme pour le pressage |

| Pressage isostatique à froid (CIP) | Appliquer une pression égale de toutes les directions | Structure isotrope (non directionnelle) |

| Cuisson et imprégnation | Solidifier le liant et augmenter la densité | Résistance accrue et porosité réduite |

| Graphitisation | Transformer le carbone en graphite cristallin | Haute conductivité thermique/électrique |

| Purification et usinage | Éliminer les impuretés et atteindre les dimensions finales | Pureté ultra-élevée (<5 ppm) et précision |

Besoin de composants en graphite haute performance avec une uniformité exceptionnelle ? KINTEK se spécialise dans les équipements de laboratoire et les consommables haut de gamme, y compris les solutions en graphite personnalisées pour les applications exigeantes telles que la fabrication de semi-conducteurs, les électrodes EDM et les fours à haute température. Notre expertise garantit que vous obtenez les bonnes propriétés matérielles pour votre défi spécifique. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre graphite isostatique peut améliorer les capacités et les performances de votre laboratoire.

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

Les gens demandent aussi

- Quelle est la température de la spectrométrie d'absorption atomique en four graphite ? Maîtriser le programme de chauffage multi-étapes

- Pourquoi le graphite est-il utilisé pour le transfert de chaleur ? Pour une conductivité thermique planaire supérieure

- Quels sont les avantages de l'AAS à four en graphite ? Obtenez une sensibilité inégalée pour l'analyse des oligo-éléments

- Quel est le principe de base de la spectroscopie d'absorption atomique à four en graphite ? Atteindre la détection d'éléments ultra-traces

- Quels sont les inconvénients du four à graphite ? Limitations clés et coûts opérationnels

- Quelle est la température d'absorption atomique dans un four en graphite ? Maîtriser le programme de chauffage multi-étapes

- Qu'est-ce qu'un four de carbonisation ? Transformez efficacement les déchets de biomasse en charbon de bois précieux

- Quelles sont les étapes de la fabrication du graphite ? Du coke brut au matériau haute performance