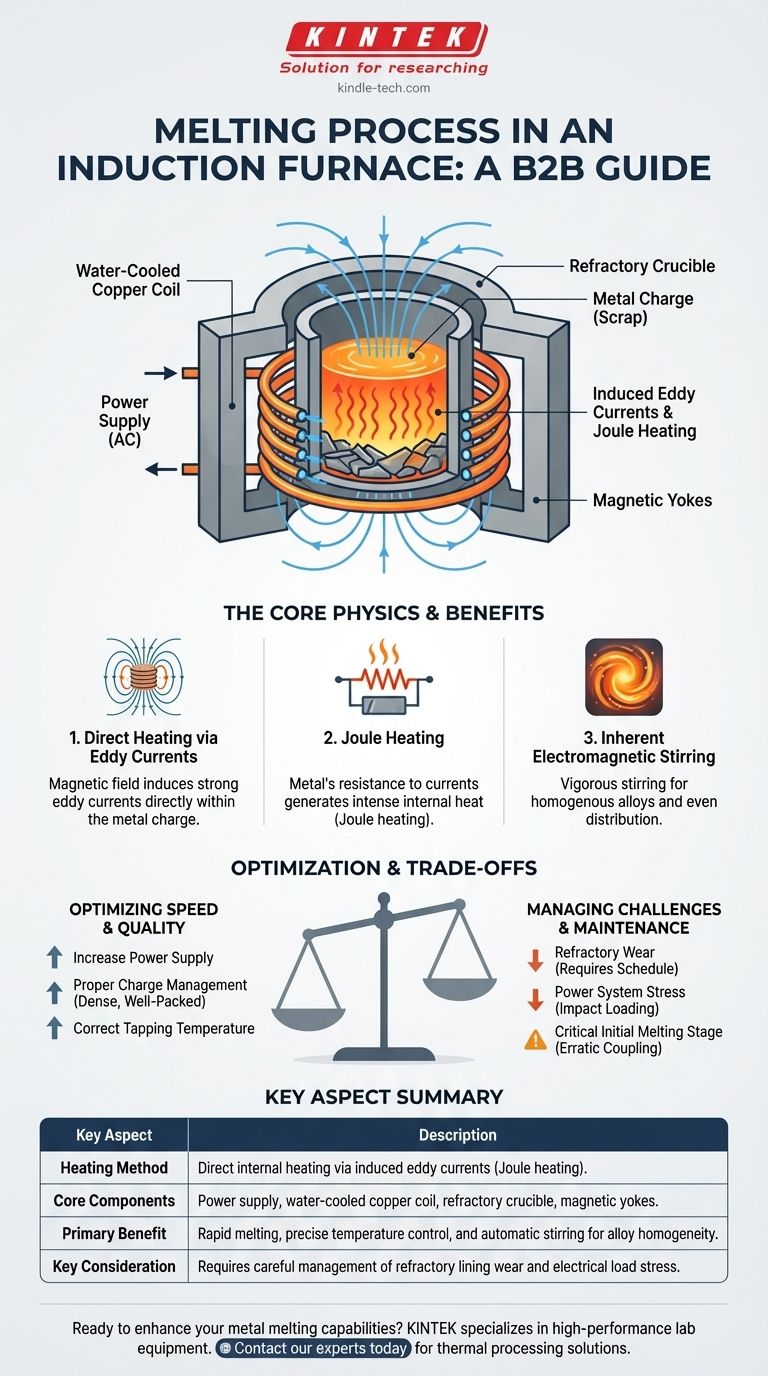

À la base, le processus de fusion dans un four à induction est une méthode de chauffage direct. Un courant électrique alternatif est passé à travers une bobine de cuivre refroidie à l'eau, ce qui génère un champ magnétique puissant et fluctuant à l'intérieur du creuset du four. Ce champ magnétique induit de forts courants électriques, appelés courants de Foucault, directement dans la charge métallique, et la résistance naturelle du métal à ces courants génère une chaleur intense, le faisant fondre rapidement.

Le point essentiel à retenir est que la fusion par induction contourne les méthodes de chauffage conventionnelles. Au lieu de chauffer le four pour chauffer le métal, elle transforme le métal lui-même en source de chaleur, offrant une vitesse et un contrôle exceptionnels, mais exigeant une gestion minutieuse de la charge électrique et du revêtement du four.

Décortiquer le processus d'induction

Pour vraiment comprendre la fusion, nous devons d'abord examiner les composants clés et la physique qui les relie. Le processus est élégant dans sa simplicité mais puissant dans son exécution.

Les composants principaux

Le four est un assemblage de quatre parties essentielles fonctionnant de concert.

- L'alimentation électrique fournit le courant alternatif (CA) à haute fréquence qui alimente l'ensemble du système.

- La bobine de cuivre refroidie à l'eau reçoit ce courant et génère le puissant champ magnétique.

- Le creuset, un récipient revêtu de réfractaire, est placé à l'intérieur de la bobine et contient la charge métallique à fondre.

- Les culasses sont des blindages magnétiques qui entourent la bobine, concentrant le champ magnétique sur la charge et protégeant la structure du four.

La physique du chauffage par induction

L'effet de chauffage est un résultat direct de la loi de Faraday sur l'induction et du chauffage Joule. Le courant alternatif dans la bobine crée un champ magnétique en constante évolution.

Ce champ magnétique pénètre le métal conducteur placé à l'intérieur du creuset, induisant de puissants courants de Foucault à circuler dans le métal.

Alors que ces courants de Foucault tourbillonnent à travers le métal, ils rencontrent la résistance électrique inhérente au matériau. Cette résistance convertit l'énergie électrique en chaleur à un rythme incroyable, un phénomène connu sous le nom de chauffage Joule. La chaleur est générée à l'intérieur du métal, et non transférée d'une source externe.

L'effet d'agitation inhérent

Un effet secondaire très bénéfique du champ électromagnétique est une action d'agitation vigoureuse au sein du bain de métal en fusion. Cette force assure que le métal liquide est constamment mélangé.

Cette agitation automatique est cruciale pour créer des alliages de composition exacte homogènes, car elle distribue uniformément tous les éléments dans la masse fondue sans intervention mécanique.

Optimisation de l'opération de fusion

Comprendre simplement le processus ne suffit pas ; un fonctionnement efficace exige le contrôle de variables clés qui ont un impact direct sur la vitesse, la qualité et la longévité de l'équipement.

Facteurs influençant la vitesse de fusion

Pour augmenter la vitesse de fusion, trois leviers principaux peuvent être ajustés :

- Puissance accrue : Une alimentation électrique plus puissante générera un champ magnétique plus fort, induisant des courants de Foucault plus importants et donc plus de chaleur.

- Gestion appropriée de la charge : La taille, la forme et la densité de la ferraille métallique (la charge) affectent la façon dont elle se couple avec le champ magnétique. Une charge dense et bien compactée fond plus efficacement.

- Température de coulée correcte : La surchauffe du métal en fusion gaspille de l'énergie et du temps et peut augmenter l'usure du réfractaire. Le maintien d'une température de sortie appropriée est essentiel pour maximiser le débit.

L'étape critique de la fusion initiale

Le début du cycle de fusion est le plus exigeant pour l'équipement. Une charge irrégulièrement répartie peut provoquer un couplage magnétique erratique.

Cela entraîne de forts impacts sur l'alimentation électrique, ce qui peut potentiellement endommager des composants électroniques sensibles comme les thyristors si le système n'est pas conçu pour gérer de telles charges.

Comprendre les compromis et l'entretien

Bien que très efficace, la fusion par induction n'est pas sans défis opérationnels. Comprendre ses limites est aussi important que de connaître ses avantages.

L'avantage : Précision et contrôle

Parce que la chaleur est générée à l'intérieur du métal et que le processus peut être contenu, les fours à induction offrent un contrôle inégalé. Cela permet de fondre sous vide ou sous atmosphère inerte, ce qui est essentiel pour produire des métaux de haute pureté et des alliages sensibles à l'oxygène.

Le défi : L'usure du réfractaire

Le revêtement du creuset est constamment exposé à des températures extrêmes et à des réactions chimiques avec le métal en fusion, ce qui le fait s'éroder. Cela nécessite un programme strict d'entretien et de réparation.

Une érosion ou des fissures mineures peuvent ne nécessiter qu'une réparation partielle, où les zones endommagées sont raclées et remplies. Cependant, une érosion uniforme nécessite un revêtement complet, un processus plus complexe de mise en place d'un moule et de compactage de nouveau matériau réfractaire.

Le risque : Le stress du système d'alimentation

La forte demande de puissance du four et le potentiel de fluctuations de charge, en particulier au début d'un cycle, exercent un stress important sur le système électrique. Une alimentation électrique robuste conçue pour la résistance aux chocs est non négociable pour un fonctionnement fiable.

Faire le bon choix pour votre objectif

Vos priorités opérationnelles dicteront où vous concentrerez votre attention lors de l'utilisation d'un four à induction.

- Si votre objectif principal est un débit maximal : Privilégiez une alimentation électrique de haute puissance et une pratique de chargement disciplinée qui assure une alimentation en ferraille dense et constante.

- Si votre objectif principal est la qualité de l'alliage : Tirez parti de l'agitation électromagnétique et envisagez des fours capables de contrôler l'atmosphère pour éviter la contamination.

- Si votre objectif principal est la fiabilité opérationnelle : Mettez en œuvre un programme d'entretien préventif rigoureux pour le revêtement réfractaire et assurez-vous que votre alimentation électrique est correctement spécifiée pour la charge d'impact.

Maîtriser la fusion par induction est un équilibre entre l'exploitation de sa physique puissante et le respect de ses exigences opérationnelles.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Méthode de chauffage | Chauffage interne direct via des courants de Foucault induits (chauffage Joule). |

| Composants principaux | Alimentation électrique, bobine de cuivre refroidie à l'eau, creuset réfractaire, culasses magnétiques. |

| Avantage principal | Fusion rapide, contrôle précis de la température et agitation automatique pour l'homogénéité de l'alliage. |

| Considération clé | Nécessite une gestion minutieuse de l'usure du revêtement réfractaire et du stress de la charge électrique. |

Prêt à améliorer vos capacités de fusion des métaux ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour tous vos besoins en laboratoire. Notre expertise en solutions de traitement thermique peut vous aider à atteindre des temps de fusion plus rapides, une qualité d'alliage supérieure et une plus grande fiabilité opérationnelle. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions de fours à induction peuvent alimenter votre succès !

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif continu scellé sous vide Four rotatif

- Four de graphitation continue sous vide de graphite

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Comment la phase de dégazage dans une presse à chaud sous vide (VHP) optimise-t-elle les performances des composites diamant/aluminium ?

- Comment la pression mécanique d'un four de frittage sous vide facilite-t-elle la densification des composites B4C/Al ?

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide par rapport au HIP ? Optimisation de la production de composites fibre-feuille

- Quel est le rôle principal d'un four de pressage à chaud sous vide dans les composites ? Maîtriser le collage de précision et la densification

- Pourquoi le système de vide d'un four de pressage à chaud sous vide est-il essentiel à la performance de l'acier inoxydable ferritique ODS ?