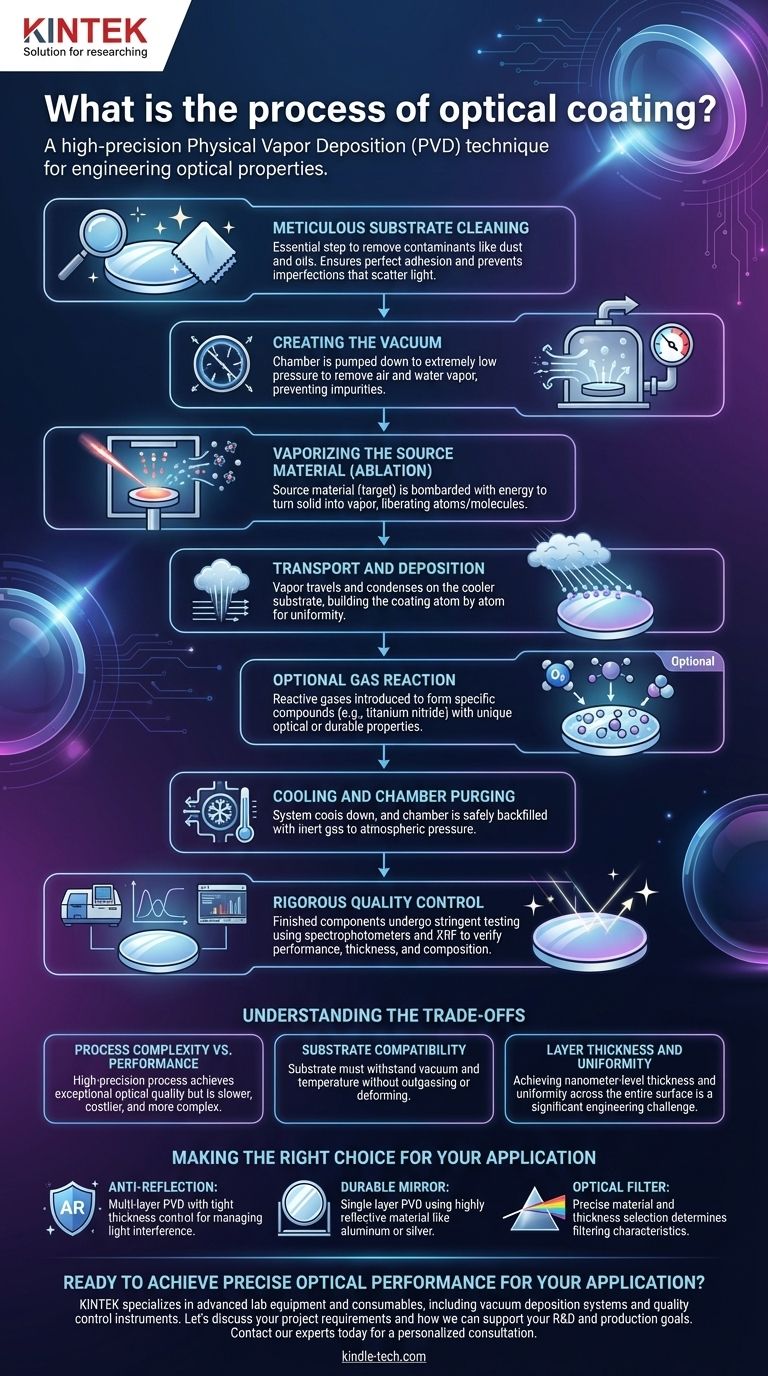

Au fond, le processus de revêtement optique est une technique de haute précision pour déposer des couches de matériau exceptionnellement fines sur un composant optique, tel qu'une lentille ou un miroir. Ceci est le plus souvent réalisé par dépôt physique en phase vapeur (PVD) à l'intérieur d'une chambre à vide. Les étapes fondamentales comprennent le nettoyage méticuleux du composant (substrat), la création d'un vide poussé, la vaporisation d'un matériau source et son dépôt sur le substrat en couches ultra-fines et contrôlées.

Le défi du revêtement optique n'est pas simplement d'appliquer une couche ; il s'agit d'ingénierie des propriétés optiques d'une surface à un niveau quasi atomique. L'ensemble du processus est conçu pour créer des films purs et uniformes avec des épaisseurs mesurées en nanomètres afin de contrôler précisément la manière dont la lumière est réfléchie, transmise ou filtrée.

Les étapes fondamentales : Préparation et environnement

Avant que tout matériau puisse être déposé, le substrat et son environnement doivent être parfaits. Toute déviation à ce stade compromettra la qualité finale du revêtement.

Étape 1 : Nettoyage méticuleux du substrat

La première et la plus critique étape est le nettoyage du substrat. Tous les contaminants microscopiques, tels que la poussière, les huiles ou les résidus, empêcheront le revêtement d'adhérer correctement.

Ce défaut d'adhérence crée des imperfections qui peuvent diffuser la lumière et dégrader les performances optiques, rendant le composant inutilisable pour les applications de haute précision.

Étape 2 : Création du vide

Les composants nettoyés sont chargés dans une chambre à vide, qui est ensuite pompée jusqu'à une pression extrêmement basse.

Ce vide est essentiel car il élimine l'air et la vapeur d'eau. Ces particules entreraient autrement en collision avec le matériau de revêtement pendant son transit, provoquant des impuretés et un film non uniforme.

Le cœur du processus : Le dépôt de matériaux

C'est dans cette phase que le revêtement est réellement formé. Il s'agit d'une séquence de processus physiques contrôlés avec une immense précision.

Étape 3 : Vaporisation du matériau source (Ablation)

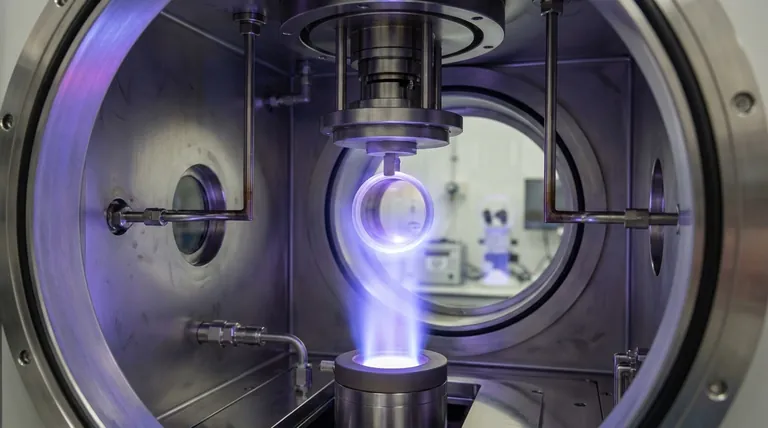

À l'intérieur de la chambre, un matériau source, appelé cible, est bombardé d'énergie pour le transformer de solide en vapeur.

Ceci est souvent réalisé à l'aide de méthodes telles qu'un faisceau d'électrons ou un arc électrique pour frapper la cible, libérant des atomes ou des molécules individuels. C'est la partie « Dépôt Physique en Phase Vapeur » du PVD.

Étape 4 : Transport et dépôt

Le matériau vaporisé voyage en ligne droite à travers le vide et se condense sur la surface plus froide des composants optiques.

Ce processus construit le revêtement atome par atome, créant un film exceptionnellement fin et uniforme. Pour les revêtements complexes, cette étape est répétée avec différents matériaux pour construire une pile de couches multiples.

Étape 5 : Réaction gazeuse optionnelle

Dans certains cas, un gaz réactif comme l'oxygène ou l'azote est introduit dans la chambre.

Les atomes métalliques vaporisés réagissent avec ce gaz lorsqu'ils se déposent sur le substrat, formant un composé spécifique (comme le nitrure de titane ou le dioxyde de silicium) avec des propriétés optiques ou de durabilité uniques.

Assurer la performance : Étapes finales et contrôle qualité

Un revêtement n'est aussi bon que ses performances mesurées. Le processus se termine par une vérification et un retour aux conditions atmosphériques normales.

Étape 6 : Refroidissement et purge de la chambre

Une fois le dépôt terminé, le système est laissé refroidir. La chambre est ensuite soigneusement remplie d'un gaz inerte, comme l'argon, pour la ramener en toute sécurité à la pression atmosphérique.

Étape 7 : Contrôle qualité rigoureux

Les composants finis subissent des tests stricts. Chaque lot est inspecté pour garantir la cohérence et la performance.

Des instruments spécialisés comme les spectrophotomètres sont utilisés pour mesurer comment le revêtement réfléchit et transmet la lumière, tandis qu'un appareil de fluorescence X (XRF) peut vérifier l'épaisseur et la composition du film.

Comprendre les compromis

Bien que puissant, le processus de revêtement optique implique des complexités et des limites inhérentes qui doivent être gérées.

Complexité du processus contre performance

Il s'agit d'un processus hautement ingénieré et souvent lent. Les performances optiques exceptionnelles, la durabilité et la précision obtenues se font au prix d'un coût et d'une complexité plus élevés par rapport aux méthodes de revêtement standard.

Compatibilité du substrat

Le matériau du substrat doit être capable de résister au vide et aux changements de température à l'intérieur de la chambre sans se déformer ou libérer ses propres gaz (« dégazage »), ce qui contaminerait le processus.

Épaisseur et uniformité de la couche

Obtenir une épaisseur de revêtement parfaitement uniforme, en particulier sur une lentille courbée, est un défi d'ingénierie important. L'ensemble du processus repose sur un contrôle strict de la température, de la pression et du taux de dépôt pour garantir que chaque partie de l'optique fonctionne de manière identique.

Faire le bon choix pour votre application

Les paramètres spécifiques du processus de revêtement sont adaptés au résultat optique souhaité.

- Si votre objectif principal est un anti-reflet haute performance : Vous avez besoin d'un processus PVD multicouche avec un contrôle d'épaisseur extrêmement strict pour gérer l'interférence lumineuse sur différentes longueurs d'onde.

- Si votre objectif principal est de créer un miroir durable : Un processus PVD monocouche utilisant un matériau hautement réfléchissant comme l'aluminium ou l'argent est souvent la solution la plus efficace et la plus directe.

- Si votre objectif principal est de filtrer des longueurs d'onde spécifiques de lumière : Le choix des matériaux de revêtement et l'épaisseur précise de chaque couche sont primordiaux, car ces facteurs déterminent directement les caractéristiques de coupure et de bande passante du filtre.

Comprendre ce processus d'ingénierie au niveau atomique est la première étape pour spécifier un revêtement qui répond à vos exigences de performance exactes.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Préparation | Nettoyage méticuleux du substrat | Assure une adhérence parfaite et élimine les contaminants diffusant la lumière. |

| 2. Environnement | Création d'un vide poussé | Élimine l'air et la vapeur pour prévenir les impuretés et assurer un film uniforme. |

| 3. Dépôt | Vaporisation du matériau source (Ablation) | Libère des atomes/molécules d'une cible à l'aide d'un faisceau d'électrons ou d'un arc. |

| 4. Dépôt | Transport et condensation | Construit le revêtement atome par atome sur le substrat pour des couches ultra-fines. |

| 5. (Optionnel) | Introduction de gaz réactif | Forme des composés comme le nitrure de titane pour des propriétés optiques/de durabilité spécifiques. |

| 6. Finalisation | Refroidissement et purge de la chambre | Ramène le système en toute sécurité à la pression atmosphérique avec un gaz inerte. |

| 7. Vérification | Contrôle qualité rigoureux | Utilise des spectrophotomètres et des XRF pour vérifier la performance, l'épaisseur et la composition. |

Prêt à obtenir des performances optiques précises pour votre application ?

Le processus complexe de revêtement optique nécessite des équipements fiables et performants pour garantir la pureté, l'uniformité et un contrôle exact de l'épaisseur. KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour les besoins de laboratoire, y compris les systèmes de dépôt sous vide et les instruments de contrôle qualité.

Nous pouvons fournir les outils et l'expertise nécessaires pour vous aider à développer des revêtements antireflets haute performance, des miroirs durables ou des filtres optiques précis. Discutons des exigences de votre projet et de la manière dont nous pouvons soutenir vos objectifs de R&D et de production.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Qu'est-ce qu'une cathode de pulvérisation magnétron ? Le moteur du dépôt de couches minces de haute qualité

- Comment les films minces sont-ils utilisés ? Libérez les propriétés de surface avancées pour vos matériaux

- La déposition est-elle un processus physique ? Comprendre les différences clés entre PVD et CVD

- Comment fonctionnent les cibles de pulvérisation cathodique ? La base des revêtements de films minces haute performance

- Comment fabrique-t-on une cible de pulvérisation ? Le guide complet pour la fabrication de cibles haute performance

- À quoi sert le revêtement diamant ? Augmenter la durabilité dans les applications extrêmes

- Comment un diamant CVD est-il fabriqué ? Découvrez le processus de haute technologie de la croissance d'un diamant atome par atome

- Quels nanomatériaux sont synthétisés par dépôt chimique en phase vapeur ? Construire des matériaux haute performance avec précision