En substance, le dépôt physique est un processus qui transfère physiquement le matériau atome par atome d'une source vers une surface cible (un substrat) dans un environnement de vide poussé. Il utilise des moyens mécaniques, électromécaniques ou thermodynamiques pour vaporiser le matériau source en particules individuelles. Ces particules traversent ensuite la chambre à vide et se condensent sous forme de film mince et solide sur le substrat plus froid.

Le principe fondamental du dépôt physique est que le matériau déposé ne subit jamais de changement chimique. Il est simplement déplacé d'une source vers un substrat, un peu comme la peinture au pistolet, mais à l'échelle atomique. Cela le distingue du dépôt chimique, qui construit un film à partir de nouveaux matériaux créés par des réactions chimiques à la surface du substrat.

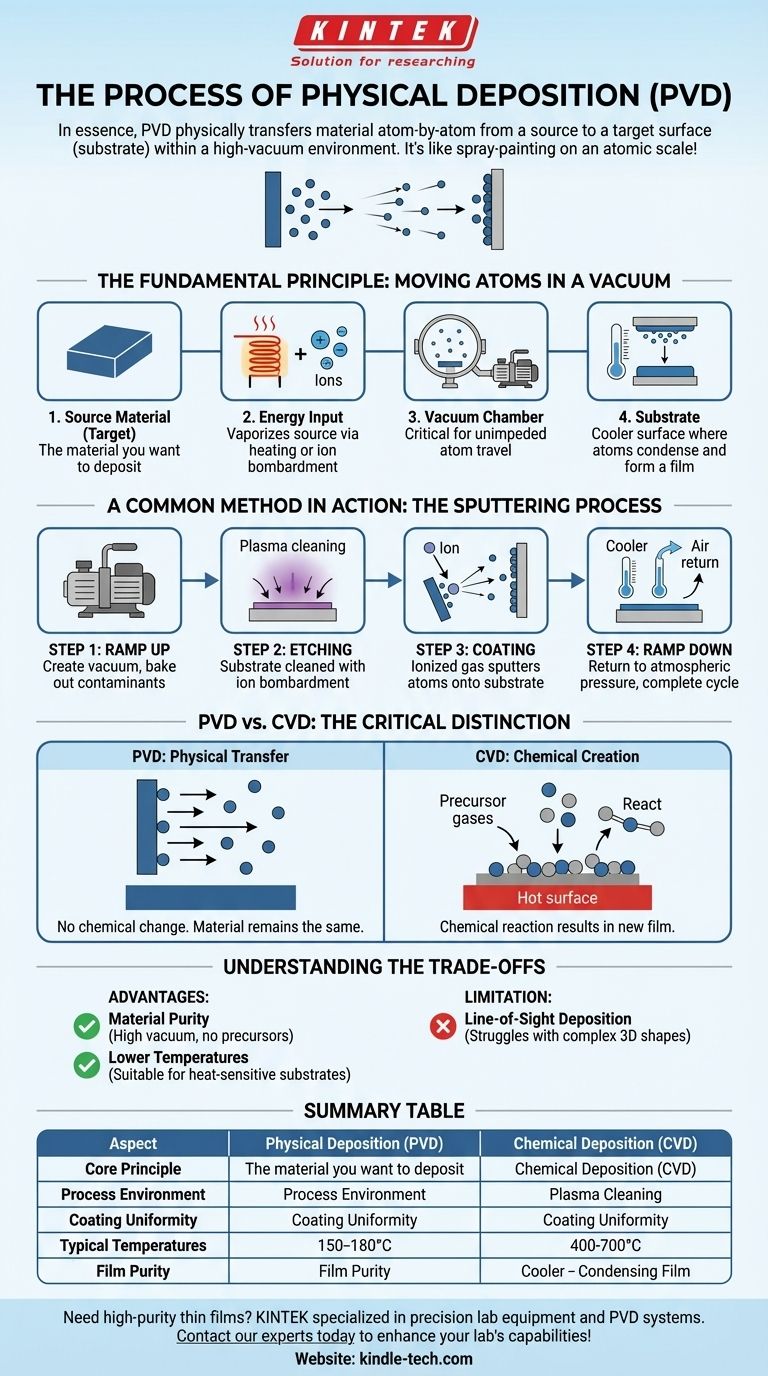

Le principe fondamental : déplacer des atomes sous vide

Le dépôt physique en phase vapeur (PVD) repose sur quelques composants environnementaux essentiels pour fonctionner correctement. Comprendre ces éléments est la clé pour appréhender l'ensemble du processus.

Le matériau source

Le processus commence par un matériau source solide, souvent appelé "cible". C'est le matériau exact que vous souhaitez déposer sous forme de film mince.

L'apport d'énergie

De l'énergie est appliquée à ce matériau source pour le vaporiser. Cela peut être réalisé par des méthodes telles que le chauffage jusqu'à évaporation (évaporation thermique) ou le bombardement par des ions de haute énergie pour déloger les atomes (pulvérisation cathodique).

La chambre à vide

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide. Ce vide est essentiel car il élimine l'air et les autres particules, permettant aux atomes vaporisés de la source de voyager librement vers le substrat sans entrer en collision avec quoi que ce soit d'autre.

Le substrat

C'est l'objet ou la surface à revêtir. Il est maintenu à une température plus basse que le matériau vaporisé, ce qui provoque la condensation des atomes et la formation d'une couche mince et solide lorsqu'ils entrent en contact.

Une méthode courante en action : le processus de pulvérisation cathodique

La pulvérisation cathodique est un type spécifique et largement utilisé de dépôt physique. Elle suit une séquence précise en quatre étapes pour garantir un film de haute qualité et non contaminé.

Étape 1 : Montée en puissance

Tout d'abord, la chambre à vide est préparée. La pression est progressivement diminuée pour créer un vide, tandis que la température est souvent augmentée pour éliminer les contaminants résiduels des parois de la chambre.

Étape 2 : Gravure

Avant le revêtement, le substrat lui-même doit être parfaitement propre. Un processus de gravure, souvent utilisant des ions dans un plasma, est utilisé pour bombarder la surface du substrat et éliminer toute contamination microscopique.

Étape 3 : Revêtement

C'est la phase de dépôt principale. Un gaz inerte (comme l'argon) est introduit et ionisé pour créer un plasma. Ces ions sont accélérés vers le matériau source, le frappant avec suffisamment de force pour déloger, ou "pulvériser", des atomes individuels. Ces atomes libérés traversent ensuite le vide et se déposent sur le substrat.

Étape 4 : Descente en puissance

Une fois l'épaisseur de film souhaitée atteinte, le processus de revêtement est arrêté. La chambre est soigneusement ramenée à température ambiante et à pression atmosphérique normale, complétant le cycle.

La distinction essentielle : Dépôt physique vs. chimique

Il est crucial de ne pas confondre le dépôt physique (PVD) avec le dépôt chimique en phase vapeur (CVD). Bien que les deux créent des films minces, leurs mécanismes sont fondamentalement différents.

Le PVD est un transfert physique

En PVD, le matériau du film final est le même que le matériau source. Les atomes sont simplement déplacés d'un endroit à un autre sans réaction chimique.

Le CVD est une création chimique

En CVD, un ou plusieurs composés chimiques gazeux (précurseurs) sont introduits dans une chambre. Ces gaz réagissent sur la surface chaude du substrat, subissant une transformation chimique qui entraîne le dépôt d'un film solide. Les gaz non utilisés et les sous-produits sont ensuite éliminés.

Comprendre les compromis

Choisir le PVD implique de reconnaître ses avantages et ses limites inhérents par rapport à d'autres méthodes.

Avantage : Pureté du matériau

Parce que le PVD est un transfert physique direct sous vide poussé, il est excellent pour créer des films extrêmement purs de métaux, d'alliages et de certaines céramiques. Il n'y a pas de précurseurs chimiques ou de sous-produits pour contaminer la couche finale.

Avantage : Températures plus basses

De nombreux processus PVD peuvent être réalisés à des températures relativement basses, ce qui les rend adaptés au revêtement de substrats sensibles à la chaleur.

Limitation : Dépôt en ligne de mire

Les atomes pulvérisés ou évaporés se déplacent en ligne droite de la source au substrat. Cette nature "en ligne de mire" signifie que le PVD peut avoir du mal à revêtir uniformément des formes tridimensionnelles complexes avec des surfaces cachées ou des tranchées profondes.

Faire le bon choix pour votre objectif

Le choix de la méthode de dépôt correcte dépend entièrement du matériau que vous utilisez et du résultat que vous devez obtenir.

- Si votre objectif principal est de créer un film de haute pureté d'un métal ou d'un alliage : Le PVD est souvent le choix supérieur en raison du transfert direct de matériau dans un environnement propre et sous vide.

- Si votre objectif principal est de revêtir un objet 3D complexe avec une épaisseur uniforme : Le CVD est généralement plus efficace, car les gaz précurseurs peuvent circuler et réagir sur toutes les surfaces exposées, et pas seulement celles en ligne de mire.

- Si vous travaillez avec des substrats sensibles à la chaleur : Les températures de fonctionnement plus basses de nombreux processus PVD, en particulier la pulvérisation cathodique, en font une option plus appropriée.

En fin de compte, comprendre que le dépôt physique est un processus de transfert direct, au niveau atomique, est la clé pour exploiter ses avantages uniques.

Tableau récapitulatif :

| Aspect | Dépôt physique (PVD) | Dépôt chimique (CVD) |

|---|---|---|

| Principe fondamental | Transfert physique d'atomes (pas de changement chimique) | La réaction chimique crée un nouveau matériau en surface |

| Environnement du processus | Chambre à vide poussé | Chambre avec des gaz réactifs |

| Uniformité du revêtement | En ligne de mire (défis avec les formes 3D complexes) | Excellent pour les formes 3D complexes (le gaz circule partout) |

| Températures typiques | Températures plus basses (bon pour les substrats sensibles à la chaleur) | Températures plus élevées souvent requises |

| Pureté du film | Haute pureté (transfert direct du matériau source) | Potentiel de contamination par des sous-produits |

Besoin de films minces de haute pureté pour votre recherche ou votre production ?

KINTEK est spécialisé dans les équipements de laboratoire de précision, y compris les systèmes PVD pour le dépôt de revêtements de métaux purs, d'alliages et de céramiques. Notre expertise vous assure d'obtenir la bonne solution pour votre substrat spécifique et vos exigences de performance.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie PVD peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le CVD est-il la méthode la plus efficace pour préparer le graphène ? Permettre une production de matériaux évolutive et de haute qualité

- À quelle température se produit le dépôt ? Dévoiler les facteurs clés pour votre processus

- Quelles sont les principales caractéristiques et avantages de la méthode CVD ? Revêtements de précision pour géométries complexes

- Qu'est-ce que le processus de dépôt chimique en phase vapeur ? Un guide pour des films minces conformes et de haute pureté

- Quelle est la différence entre PVD et CVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quels sont les composants d'un réacteur CVD ? Un guide des systèmes essentiels pour le dépôt de couches minces

- Quels sont les avantages de la méthode de dépôt chimique en phase vapeur (CVD) pour les nanotubes de carbone (CNT) ? Obtenez un contrôle inégalé pour votre synthèse de nanotubes.

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application