En laboratoire, le processus de pyrolyse implique la décomposition thermique d'un matériau en le chauffant à haute température dans une atmosphère inerte et exempte d'oxygène. Ce chauffage contrôlé décompose le matériau en un résidu solide (biochar), un condensat liquide (bio-huile) et un gaz non condensable (gaz de synthèse). La configuration et les paramètres précis sont ajustés pour cibler le produit de sortie souhaité.

La pyrolyse est fondamentalement un processus de décomposition thermique contrôlée. La clé du succès n'est pas seulement de chauffer le matériau, mais de gérer méticuleusement la température, le taux de chauffage et l'atmosphère pour éviter la combustion et orienter les réactions chimiques vers la production de charbon solide, d'huile liquide ou de gaz.

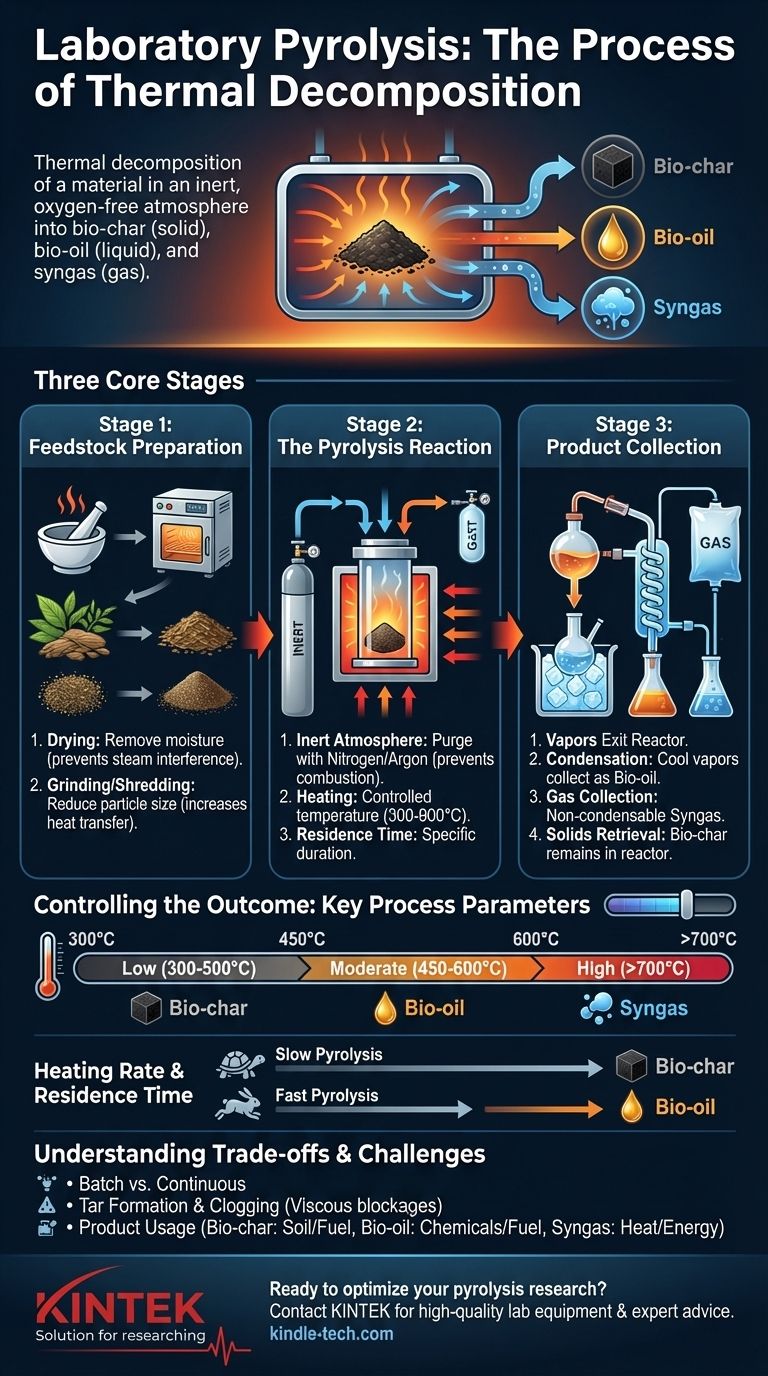

Les Trois Étapes Fondamentales de la Pyrolyse en Laboratoire

Une expérience typique de pyrolyse à l'échelle du laboratoire peut être décomposée en trois étapes distinctes, de la préparation de l'échantillon initial à la collecte des produits finaux.

Étape 1 : Préparation des Matières Premières (Feedstock)

Avant que la réaction ne puisse commencer, la matière première, ou feedstock, doit être correctement préparée. C'est une étape critique qui assure des résultats cohérents et reproductibles.

Le matériau est généralement séché dans une étuve pour éliminer l'humidité. L'eau peut se transformer en vapeur pendant la pyrolyse, interférant avec la réaction et modifiant la pression et la composition des produits.

Le feedstock séché est ensuite souvent broyé ou déchiqueté en une taille de particule uniforme et petite. Cela augmente la surface, favorisant un transfert de chaleur plus efficace et plus uniforme dans tout le matériau.

Étape 2 : La Réaction de Pyrolyse

C'est le cœur du processus, où la décomposition thermique se produit à l'intérieur d'un équipement spécialisé appelé réacteur.

Une quantité mesurée du feedstock préparé est placée à l'intérieur du réacteur, qui est souvent un tube en quartz ou en acier inoxydable. Le réacteur est ensuite scellé et purgé avec un gaz inerte, tel que l'azote ou l'argon, pour éliminer tout oxygène et prévenir la combustion.

Le réacteur est placé à l'intérieur d'un four et chauffé à une température cible spécifique, qui peut varier de 300°C à plus de 900°C. Il est maintenu à cette température pendant une durée spécifique connue sous le nom de temps de résidence.

Étape 3 : Collecte et Séparation des Produits

Au fur et à mesure que le feedstock se décompose, il libère des gaz chauds et des vapeurs qui sortent du réacteur. Ces produits doivent être séparés et collectés.

Le flux de vapeur chaude passe d'abord à travers une série de condenseurs, souvent refroidis dans un bain de glace. Cela provoque le refroidissement des vapeurs condensables qui se transforment en liquide, connu sous le nom d'huile de pyrolyse ou bio-huile, qui est collecté dans des flacons.

Les gaz restants qui ne se condensent pas sont appelés gaz non condensables ou gaz de synthèse (syngas). Ceux-ci peuvent être collectés dans un sac à gaz pour analyse ultérieure ou dirigés vers un chromatographe en phase gazeuse ou une torche.

Le matériau solide, riche en carbone, laissé dans le réacteur une fois le processus terminé est le biochar, parfois appelé coke. Il est collecté une fois que le réacteur a refroidi.

Contrôler le Résultat : Paramètres Clés du Processus

Le ratio de charbon, d'huile et de gaz produit n'est pas aléatoire ; il est dicté par les conditions du processus. En manipulant ces variables clés, vous pouvez favoriser la production d'un produit par rapport à un autre.

Température

La température est le facteur le plus dominant. Les températures plus basses (300-500°C) ont tendance à favoriser la production de biochar solide, tandis que les températures modérées (450-600°C) sont optimales pour maximiser le rendement en bio-huile liquide. Les températures extrêmement élevées (>700°C) craquent davantage les grosses molécules, maximisant la production de gaz.

Taux de Chauffage et Temps de Résidence

La vitesse à laquelle le matériau est chauffé (taux de chauffage) et la durée pendant laquelle il reste à la température maximale (temps de résidence) sont également critiques.

La pyrolyse lente implique un faible taux de chauffage et un long temps de résidence (heures). Ce processus décompose lentement le matériau, maximisant le rendement en biochar solide stable.

La pyrolyse rapide utilise un taux de chauffage très élevé et un temps de résidence très court (quelques secondes). Cela vaporise rapidement le matériau et refroidit rapidement les vapeurs, ce qui est la méthode idéale pour maximiser le rendement en bio-huile liquide.

Comprendre les Compromis et les Défis

Bien que les principes soient simples, exécuter la pyrolyse efficacement nécessite de comprendre ses complexités et limites inhérentes.

Processus par Lots en Laboratoire vs. Processus Continu Industriel

La plupart des installations de laboratoire utilisent un processus par lots, où un échantillon est traité à la fois. Cela offre un excellent contrôle pour la recherche mais a un débit très faible.

Les systèmes industriels utilisent souvent un processus continu, où le feedstock est introduit constamment dans le réacteur via des mécanismes tels qu'une vis d'alimentation. Cela permet un débit élevé mais introduit des défis d'ingénierie complexes liés à l'étanchéité, au transfert de chaleur et à l'écoulement des matériaux.

Formation de Goudron et Obstruction

L'un des défis pratiques les plus courants dans la pyrolyse est la formation de goudrons (tars). Ce sont des composés organiques épais et visqueux qui peuvent se condenser dans les parties plus froides du système, provoquant des blocages dans la tuyauterie et l'encrassement des équipements. La gestion des températures du système est essentielle pour prévenir cela.

Utilisation et Économie des Produits

Les produits résultants ont des utilisations différentes. Le biochar peut être utilisé pour amender les sols ou comme combustible solide. La bio-huile peut être une source de produits chimiques ou raffinée en carburants liquides, bien qu'elle soit souvent acide et instable. Le gaz de synthèse a généralement une faible valeur énergétique mais est souvent brûlé sur place pour fournir la chaleur nécessaire au fonctionnement du processus de pyrolyse lui-même, créant un système partiellement autonome.

Faire le Bon Choix pour Votre Objectif

La conception de votre expérience doit être dictée par votre production principale souhaitée.

- Si votre objectif principal est de produire du biochar : Utilisez la pyrolyse lente avec un taux de chauffage lent, une température maximale modérée (~400°C) et un long temps de résidence.

- Si votre objectif principal est de produire de la bio-huile : Utilisez la pyrolyse rapide avec un taux de chauffage rapide, une température maximale modérée (~500°C) et un temps de résidence des vapeurs très court suivi d'un refroidissement rapide.

- Si votre objectif principal est de produire du gaz de synthèse : Utilisez des températures très élevées (>700°C) avec un temps de résidence plus long pour assurer le craquage thermique complet des vapeurs en molécules de gaz simples.

En comprenant ces principes fondamentaux, vous pouvez concevoir et exécuter efficacement un processus de pyrolyse pour répondre à votre objectif spécifique de recherche ou de production.

Tableau Récapitulatif :

| Paramètre du Processus | Effet sur le Rendement du Produit |

|---|---|

| Basse Température (300-500°C) | Maximise le Biochar solide |

| Température Modérée (450-600°C) | Maximise la Bio-huile liquide |

| Haute Température (>700°C) | Maximise le Gaz de Synthèse |

| Taux de Chauffage Lent / Temps de Résidence Long | Favorise la production de Biochar (Pyrolyse Lente) |

| Taux de Chauffage Rapide / Temps de Résidence Court | Favorise la production de Bio-huile (Pyrolyse Rapide) |

Prêt à optimiser votre recherche sur la pyrolyse ?

KINTEK est spécialisée dans les équipements de laboratoire et les consommables de haute qualité pour des processus de décomposition thermique précis. Que vous ayez besoin de réacteurs robustes, de condenseurs efficaces ou de conseils d'experts pour configurer votre système afin d'obtenir un rendement maximal en biochar, bio-huile ou gaz de synthèse, nous avons les solutions pour améliorer les capacités de votre laboratoire et accélérer vos résultats.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique de pyrolyse et découvrir l'équipement adapté à vos besoins de laboratoire.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à vide de laboratoire Four rotatif à tube

Les gens demandent aussi

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus

- Quelles sont les exigences en matière d'équipement pour le chargement du platine (Pt) sur des supports composites ? Agitation précise pour une dispersion élevée

- Comment les fours de réaction à haute température contrôlent-ils les MMC in-situ ? Maîtriser la précision des matériaux et l'intégrité structurelle

- Pourquoi des températures élevées sont-elles requises lors du frittage des aciers inoxydables ? Obtenez des résultats purs et de haute densité

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau