Au cœur de son fonctionnement, le processus de frittage est une méthode permettant de transformer un matériau pulvérulent en une masse solide et dense. Ceci est réalisé en compactant d'abord la poudre dans une forme désirée, souvent appelée « pièce verte », puis en la chauffant dans un four à une température juste en dessous de son point de fusion. Cette application précise de chaleur et de pression provoque la fusion des particules individuelles, réduisant la porosité et créant un composant solide et unifié sans liquéfier entièrement le matériau.

Le frittage est un processus thermique qui lie les particules ensemble pour créer un objet solide. C'est la clé de la fabrication de composants solides à partir de poudres, en particulier avec des matériaux ayant des points de fusion extrêmement élevés, en utilisant la diffusion atomique pour les fusionner au lieu de les faire fondre complètement.

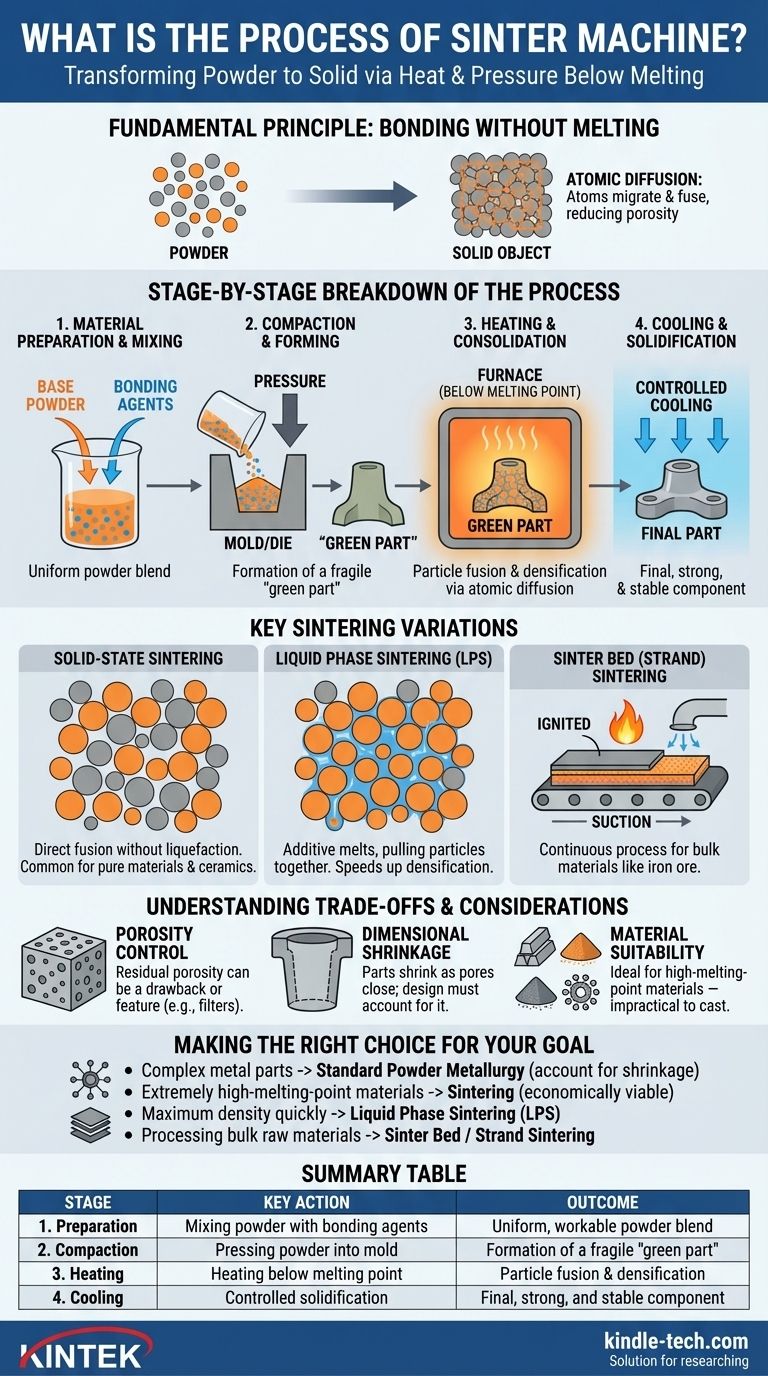

Le principe fondamental : la liaison sans fusion

Le frittage est un processus fondamental dans des domaines tels que la métallurgie des poudres et la fabrication de céramiques. Son principal avantage est la capacité de créer des objets solides à partir de matériaux qu'il est difficile ou impossible de faire fondre et de mouler de manière économique.

Qu'est-ce que le frittage ?

Le frittage, également appelé frittage, compacte et forme une masse solide à partir d'une poudre meuble. Il repose sur une chaleur élevée et, souvent, sur une pression externe pour forcer les atomes d'un matériau à former des liaisons plus serrées.

Le résultat est un produit final plus dur, plus résistant et plus durable que la poudre d'origine. C'est la méthode de choix pour produire tout, de la poterie et des composants céramiques aux pièces métalliques complexes.

Le mécanisme atomique : la diffusion

La science derrière le frittage est la diffusion atomique. Lorsqu'ils sont chauffés, les atomes dans les particules du matériau deviennent plus actifs. Ils commencent à migrer à travers les frontières où les particules se touchent.

Cette migration fusionne les particules ensemble, fermant progressivement les espaces et les pores entre elles. Ce processus soude efficacement la poudre en une seule pièce densifiée.

Une analyse étape par étape du processus

Bien qu'il existe de nombreuses variations, le processus de frittage suit généralement quatre étapes distinctes, passant d'une poudre meuble à une pièce solide finie.

Étape 1 : Préparation et mélange des matériaux

Le processus commence par la poudre de base. Ce matériau primaire est souvent mélangé avec d'autres éléments, tels que des alliages ou des agents liants.

Ces agents liants, qui peuvent inclure de la cire ou des polymères, agissent comme une colle temporaire pour maintenir la poudre ensemble pendant la phase de mise en forme initiale.

Étape 2 : Compactage et mise en forme

Ensuite, la poudre préparée est compactée dans la forme désirée. Ceci est généralement fait en remplissant un moule ou une matrice et en appliquant une pression immense.

Cette étape forme un objet pré-fritté fragile connu sous le nom de « pièce verte ». Cette pièce a la forme correcte mais manque de la résistance et de la densité du produit final.

Étape 3 : Chauffage et consolidation

La pièce verte est soigneusement placée dans un four de frittage avec une atmosphère contrôlée. La température est augmentée de manière significative, mais de manière critique, elle reste en dessous du point de fusion du matériau principal.

Lorsque la pièce chauffe, deux choses se produisent. Premièrement, tous les agents liants temporaires sont brûlés ou évaporés. Deuxièmement, la diffusion atomique commence, et les particules du matériau commencent à fusionner et à se lier, augmentant considérablement la densité et la résistance de la pièce.

Étape 4 : Refroidissement et solidification

Enfin, le composant est refroidi de manière contrôlée. Ce refroidissement progressif empêche le choc thermique et la formation de contraintes internes, assurant que la pièce se solidifie en une masse stable et unifiée avec ses propriétés finales souhaitées.

Variations clés du frittage

Tout le frittage n'est pas identique. Le mécanisme spécifique peut être adapté en fonction du matériau et du résultat souhaité, deux approches principales dominant le domaine.

Frittage à l'état solide

C'est la forme la plus basique de frittage, où la liaison se produit entièrement à l'état solide. Les particules du matériau principal fusionnent directement par diffusion atomique sans aucune liquéfaction. C'est une méthode courante pour les matériaux purs et les céramiques.

Frittage en phase liquide (FPL)

Pour accélérer le processus, un additif avec un point de fusion plus bas peut être mélangé à la poudre principale. Pendant le chauffage, cet additif fond tandis que la poudre principale reste solide.

Le liquide résultant s'écoule dans les pores entre les particules solides, les tirant ensemble par action capillaire et accélérant le processus de densification.

Frittage sur lit de frittage (en continu)

Pour le traitement de matériaux en vrac comme le minerai de fer, un processus continu est utilisé. Le matériau est étalé sur un convoyeur mobile, ou « wagonnet de frittage », et passe sous un four qui enflamme la couche supérieure. Une aspiration tire ensuite l'air chaud à travers le lit, provoquant le frittage successif des couches inférieures.

Comprendre les compromis et les considérations

Bien que puissant, le processus de frittage présente des caractéristiques inhérentes qui doivent être gérées pour obtenir un résultat réussi.

Contrôle de la porosité

Le frittage est conçu pour réduire ou éliminer l'espace vide (porosité) entre les particules. Cependant, une certaine porosité résiduelle demeure souvent. Cela peut être un inconvénient si une résistance maximale est nécessaire, ou cela peut être une caractéristique délibérée pour créer des produits tels que des paliers autolubrifiants ou des filtres.

Retrait dimensionnel

Au fur et à mesure que les particules fusionnent et que les pores se referment, l'ensemble du composant rétrécit. Cette densification est une partie naturelle et attendue du processus.

Les ingénieurs doivent calculer précisément ce retrait et concevoir le moule initial et la pièce verte pour qu'ils soient proportionnellement plus grands que les dimensions finales souhaitées.

Adéquation du matériau

Le processus est idéal pour les matériaux qui peuvent être facilement transformés en poudre, tels que de nombreux métaux et céramiques. Il est particulièrement précieux pour les matériaux ayant des points de fusion extrêmement élevés, comme le tungstène et le molybdène, qui sont peu pratiques à traiter par coulée.

Faire le bon choix pour votre objectif

Votre objectif de fabrication déterminera quel aspect du processus de frittage est le plus critique pour votre projet.

- Si votre objectif principal est de créer des pièces métalliques complexes : La métallurgie des poudres standard (compaction dans une matrice suivie d'un chauffage au four) est la voie à suivre, mais vous devez tenir compte précisément du retrait dans votre conception.

- Si votre objectif principal est de travailler avec des matériaux à point de fusion extrêmement élevé : Le frittage est l'une des rares méthodes économiquement viables, car il évite la nécessité d'atteindre la température de fusion complète du matériau.

- Si votre objectif principal est d'obtenir une densité maximale rapidement : Envisagez le frittage en phase liquide (FPL), où un additif à point de fusion plus bas est utilisé pour accélérer le processus de liaison des particules.

- Si votre objectif principal est de traiter des matières premières en vrac comme le minerai de fer : Des méthodes continues spécialisées comme le frittage sur lit ou en continu sont conçues pour la préparation de matériaux à haut débit.

En comprenant ces étapes et principes fondamentaux, vous pouvez exploiter efficacement le frittage pour créer des composants robustes à partir d'une large gamme de matériaux pulvérulents.

Tableau récapitulatif :

| Étape | Action clé | Résultat |

|---|---|---|

| 1. Préparation | Mélange de la poudre de base avec des agents liants | Mélange de poudre uniforme et utilisable |

| 2. Compactage | Pressage de la poudre dans un moule sous haute pression | Formation d'une « pièce verte » fragile |

| 3. Chauffage | Chauffage dans un four en dessous du point de fusion | Fusion des particules et densification par diffusion atomique |

| 4. Refroidissement | Solidification contrôlée | Composant final, solide et stable |

Prêt à améliorer les capacités de votre laboratoire grâce au frittage de précision ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les fours essentiels au processus de frittage. Que vous travailliez avec des pièces métalliques complexes, des matériaux à point de fusion élevé ou que vous ayez besoin d'une densité maximale, nos solutions sont conçues pour répondre à vos besoins spécifiques en laboratoire.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont notre expertise en équipement de laboratoire et en consommables peut vous aider à obtenir des résultats supérieurs dans vos projets de métallurgie des poudres et de science des matériaux.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Frittage de Porcelaine Dentaire sous Vide

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire dans les équipements de frittage pour les alliages TiAl ? Assurer une liaison métallique de haute pureté

- Comment le contrôle précis de la température affecte-t-il les alliages à haute entropie FeCoCrNiMnTiC ? Maîtriser l'évolution microstructurale

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides

- Pourquoi les pièces brutes produites par fusion sur lit de poudre (binder jetting) doivent-elles subir un traitement dans un four de frittage sous vide ?