En bref, le processus de la céramique frittée est une méthode de création d'un objet céramique dense et solide à partir d'une poudre sans la faire fondre. Les étapes principales impliquent la préparation d'une poudre céramique, son pressage dans une forme désirée (appelée "corps vert"), puis son chauffage à une température élevée inférieure à son point de fusion, ce qui provoque la fusion des particules individuelles et la compaction du matériau.

Le frittage n'est pas simplement une cuisson ; c'est une transformation matérielle fondamentale. Le processus utilise l'énergie thermique pour provoquer la diffusion atomique, éliminant les espaces vides entre les particules de poudre et les liant en un composant monolithique solide avec des propriétés physiques considérablement améliorées.

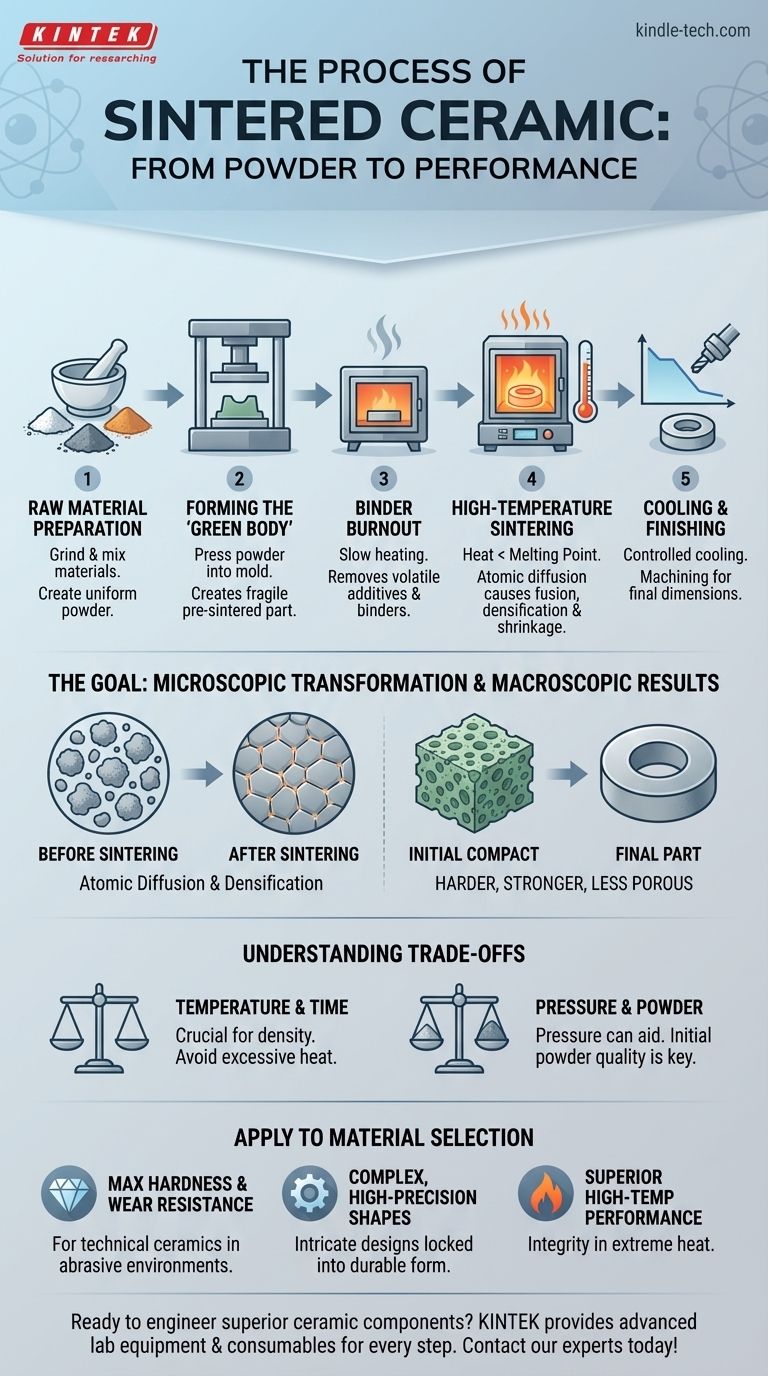

L'objectif du frittage : de la poudre à la performance

La principale raison de fritter les céramiques est de convertir un compact de poudre fragile et poreux en un solide robuste et dense. Cette transformation n'est pas seulement physique ; elle réingénie fondamentalement le matériau au niveau microscopique.

La transformation microscopique

À hautes températures, les atomes aux points de contact entre les particules céramiques deviennent mobiles. Ils commencent à diffuser, ou migrer, à travers les limites des particules adjacentes.

Ce mouvement atomique ferme les pores et les vides entre les particules, les rapprochant étroitement. Pendant ce temps, les joints de grains se déplacent et se développent, fusionnant efficacement les particules autrefois séparées en une structure polycristalline unifiée.

Les résultats macroscopiques

Cette densification microscopique entraîne des changements spectaculaires et souhaitables dans les propriétés globales du matériau. La pièce frittée finale est significativement plus dure, plus solide et moins poreuse que le compact de poudre initial.

Pour certains matériaux, comme la zircone, le frittage induit également une transformation de phase dans sa structure cristalline, ce qui est directement responsable de sa résistance et de sa ténacité à la fracture exceptionnelles.

Un aperçu étape par étape du processus

Bien que les paramètres spécifiques varient selon le matériau, la fabrication d'un composant céramique fritté suit une séquence bien définie.

Étape 1 : Préparation des matières premières

Le processus commence avec des matières premières naturelles comme la silice, l'argile, le feldspath, ou des poudres synthétiques comme l'alumine et la zircone. Ces matériaux sont broyés en particules fines et uniformes.

Souvent, ces poudres sont mélangées avec de l'eau, un liant et d'autres agents pour former une suspension liquide. Cette suspension peut ensuite être séchée par pulvérisation pour créer des granules uniformes et fluides, parfaitement adaptées à l'étape suivante.

Étape 2 : Formation du "corps vert"

La poudre céramique préparée est compactée dans la forme désirée. Cette pièce fragile pré-frittée est appelée "corps vert".

La méthode de formage la plus courante consiste à presser la poudre dans un moule ou une matrice sous haute pression. Cela crée une forme cohérente suffisamment solide pour être manipulée.

Étape 3 : Élimination du liant (Pré-frittage)

Le corps vert est chauffé lentement à une température relativement basse. Le but de cette étape est de brûler soigneusement le liant et tout autre additif volatil utilisé pendant les étapes de préparation et de formage.

Étape 4 : Frittage à haute température

C'est le cœur du processus. La pièce est chauffée dans un four à une très haute température, dépassant souvent 1200°C, mais, et c'est crucial, en dessous du point de fusion du matériau.

Pendant cette étape, la diffusion atomique et la fusion des particules se produisent, provoquant la densification et le rétrécissement significatif de la pièce. La température et la durée sont précisément contrôlées pour atteindre la densité finale et la structure granulaire souhaitées.

Étape 5 : Refroidissement et finition

Après le frittage, le composant est refroidi de manière contrôlée pour éviter le choc thermique et la fissuration. La pièce finale est extrêmement dure et peut nécessiter une finition.

En raison de leur dureté, les céramiques frittées doivent être usinées avec des équipements spécialisés, tels que des outils de meulage diamantés ou l'usinage par ultrasons. Certaines pièces peuvent également être métallisées pour le brasage et l'assemblage avec d'autres composants.

Comprendre les compromis

Le frittage est un processus puissant, mais son succès dépend d'un contrôle minutieux des variables clés.

La température et le temps sont critiques

La relation entre la température, le temps et la densité finale est cruciale. Une chaleur ou un temps insuffisants entraîneront une pièce poreuse et faible. Inversement, une chaleur excessive peut provoquer une croissance anormale des grains, ce qui peut paradoxalement réduire la résistance et la ténacité du matériau.

La pression comme variable

Alors que la plupart des frittages reposent uniquement sur la chaleur, la pression peut également être appliquée pendant le cycle de chauffage (un processus connu sous le nom de pressage à chaud). Cela permet une densification à des températures plus basses et peut entraîner des propriétés supérieures, bien qu'il s'agisse d'une technique plus complexe et plus coûteuse.

L'importance de la poudre de départ

La qualité finale d'une céramique frittée dépend fortement de la poudre initiale. La taille, la forme et l'uniformité des particules de départ ont un impact direct sur l'efficacité de la densification de la pièce, influençant les propriétés du composant fini.

Comment appliquer cela à votre sélection de matériaux

Comprendre les fondamentaux du frittage vous aide à prendre de meilleures décisions lors de la spécification des matériaux pour une application donnée.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : Le frittage est le processus essentiel pour créer des céramiques techniques comme l'alumine, le carbure de silicium et la zircone qui surpassent les métaux dans les environnements abrasifs.

- Si votre objectif principal est des formes complexes avec une haute précision : L'étape de formation du "corps vert" permet des conceptions complexes par moulage ou pressage, qui sont ensuite fixées dans une forme durable et stable par le processus de frittage.

- Si votre objectif principal est la performance à haute température : Les céramiques frittées conservent leur intégrité structurelle et leur résistance à des températures où la plupart des métaux échoueraient, ce qui les rend idéales pour les composants de fours, les pièces de moteur et les applications aérospatiales.

En fin de compte, comprendre le processus de frittage le transforme d'une simple étape de "cuisson" en une méthode hautement contrôlée pour l'ingénierie de matériaux avancés aux propriétés spécifiques et supérieures.

Tableau récapitulatif :

| Étape | Action clé | Résultat |

|---|---|---|

| 1. Préparation de la poudre | Broyer et mélanger les matières premières | Poudre fine et uniforme |

| 2. Formage | Presser la poudre dans un moule | Crée un « corps vert » fragile |

| 3. Élimination du liant | Chauffer à basse température | Élimine les additifs et les liants |

| 4. Frittage | Chauffer à haute température (en dessous du point de fusion) | Les particules fusionnent ; la pièce se densifie et rétrécit |

| 5. Finition | Refroidissement contrôlé et usinage | Pièce céramique finale, haute performance |

Prêt à concevoir des composants céramiques supérieurs ?

Le processus de frittage est fondamental pour créer des matériaux de haute performance, mais l'obtention de résultats optimaux nécessite un contrôle précis et l'équipement adéquat. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires à chaque étape du processus de frittage céramique, de la préparation de la poudre aux fours à haute température.

Nous aidons nos clients laboratoires à atteindre :

- Dureté et résistance à l'usure maximales : Créez des céramiques techniques qui surpassent les métaux.

- Formes complexes de haute précision : Utilisez le formage et le frittage pour des conceptions complexes.

- Performances supérieures à haute température : Développez des composants qui conservent leur intégrité dans des conditions extrêmes.

Discutons de la manière dont nos solutions de frittage peuvent améliorer le développement de vos matériaux. Contactez nos experts dès aujourd'hui pour trouver l'équipement adapté à vos besoins spécifiques en céramique.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment conserver un échantillon dans un four à moufle ? Un guide pour un placement sûr et précis

- Un four à moufle est-il utilisé pour la détermination des cendres ? Découvrez son rôle essentiel dans une analyse précise

- Quelles sont les précautions de sécurité à prendre lors de l'utilisation d'un four à moufle ? Conseils essentiels pour une utilisation en toute sécurité

- Quels sont les critères d'acceptation pour un four à moufle ? Assurez sécurité, performance et succès

- Comment faire fonctionner un four à moufle ? Maîtrisez le processus étape par étape pour des résultats précis et sûrs