En substance, le frittage des poudres est un processus de fabrication qui transforme une masse de poudre métallique ou céramique en un objet solide et cohérent à l'aide de la chaleur. Les étapes fondamentales comprennent la préparation et le mélange de la poudre, sa compression dans une forme désirée, puis le chauffage de cette pièce « verte » dans un four à une température juste en dessous de son point de fusion, provoquant la liaison et la fusion des particules individuelles.

L'objectif fondamental du frittage est de créer une pièce dense et solide à partir de poudre sans jamais faire fondre le matériau. Il y parvient en utilisant l'énergie thermique pour favoriser la diffusion atomique, qui soude les particules, réduit les vides internes et renforce le composant final.

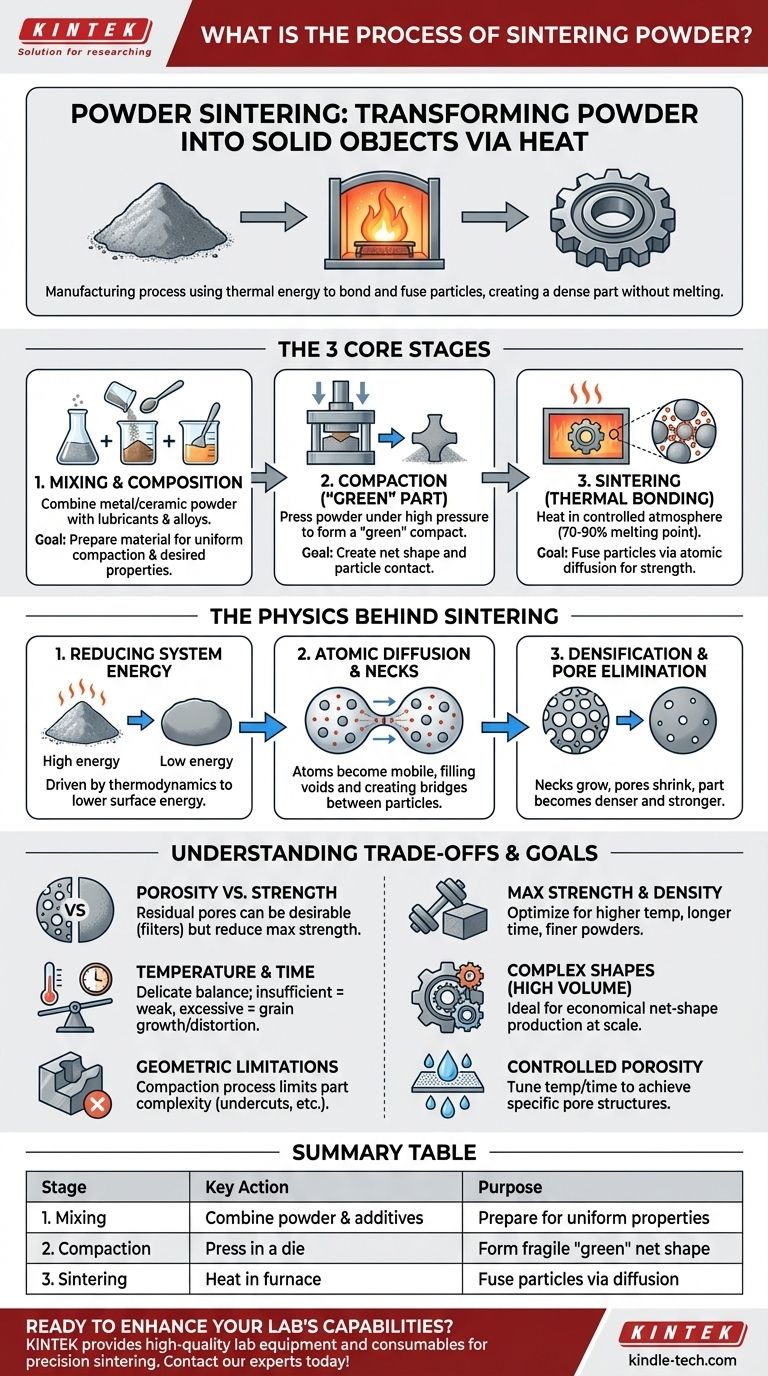

Les trois étapes clés du frittage des poudres

Le processus est remarquablement cohérent et peut être décomposé en trois phases distinctes, chacune étant essentielle aux propriétés de la pièce finale.

Étape 1 : Composition et mélange des matériaux

Avant que toute mise en forme puisse avoir lieu, la matière première doit être préparée. Cela implique de sélectionner une poudre métallique ou céramique primaire, telle que le fer, le cuivre, le nickel ou l'alumine, en fonction des propriétés mécaniques et physiques souhaitées du produit final.

Souvent, d'autres matériaux sont ajoutés. Des lubrifiants sont ajoutés pour améliorer l'écoulement de la poudre et réduire l'usure de la matrice pendant le compactage, tandis que des éléments d'alliage spécifiques peuvent être mélangés pour améliorer la résistance, la dureté ou la résistance à la corrosion.

Étape 2 : Compactage – Formation de la pièce « verte »

Le mélange de poudre préparé est ensuite chargé dans une matrice et comprimé sous une pression importante. Cette étape forme la poudre en un objet pré-fritté et fragile connu sous le nom de compact « vert » ou pièce « verte ».

Cette pièce a la forme nette désirée mais ne possède qu'une résistance minimale, souvent juste suffisante pour être manipulée et transportée vers le four. L'objectif principal du compactage est de créer un contact particule-particule et d'établir la géométrie de la pièce.

Étape 3 : Frittage – Le processus de liaison thermique

C'est le cœur du processus. La pièce verte est placée dans un four avec une atmosphère contrôlée (pour éviter l'oxydation) et chauffée à une température élevée, généralement 70 à 90 % du point de fusion absolu du matériau.

La pièce est maintenue à cette température pendant une période déterminée. Pendant ce temps, le matériau ne fond pas. Au lieu de cela, les atomes migrent à travers les frontières des particules, un processus appelé diffusion à l'état solide. Ce mouvement atomique crée des « cols » ou des ponts entre les particules, qui se développent et provoquent la fusion des particules, éliminant les pores entre elles et densifiant l'objet.

La physique derrière le frittage : comment cela fonctionne-t-il ?

Comprendre le « pourquoi » du frittage révèle un processus piloté par la thermodynamique fondamentale et la mécanique au niveau atomique.

La force motrice : réduction de l'énergie du système

Un tas de poudre libre présente une surface totale incroyablement élevée, ce qui correspond à un état d'énergie de surface élevé. Comme une balle roulant en descente, les systèmes physiques recherchent naturellement leur état d'énergie le plus bas possible.

Le frittage fournit l'énergie thermique nécessaire pour activer le processus de réduction de cette surface. En fusionnant en une masse solide, le matériau abaisse considérablement son énergie de surface totale, atteignant un état plus stable.

Diffusion atomique et formation de cols

Aux températures de frittage, les atomes aux points de contact entre les particules deviennent mobiles. Ils commencent à diffuser, se déplaçant de la masse d'une particule pour combler le vide au niveau du « col » entre elle et son voisin.

Ce transfert progressif de matière provoque la croissance des cols, rapprochant les centres des particules. Le résultat est une réduction progressive des vides et une augmentation de la densité du composant.

Densification et élimination des pores

À mesure que les cols entre les particules grandissent et fusionnent, le réseau de pores à l'intérieur de la pièce verte commence à rétrécir et à devenir plus isolé. La pièce devient plus dense, plus solide et plus dure.

L'étendue de cette densification est fonction de la température, du temps et de la taille initiale des particules. Le processus peut être contrôlé pour produire une pièce entièrement dense ou une pièce avec un niveau spécifique de porosité contrôlée.

Comprendre les compromis

Le frittage est une technologie puissante, mais elle implique des considérations et des limites clés qui doivent être gérées.

Porosité contre résistance

Bien que l'objectif soit souvent d'éliminer la porosité, il reste presque toujours des pores résiduels. Cela signifie qu'une pièce frittée peut ne pas atteindre la densité théorique complète ou la résistance d'un composant fabriqué à partir de métal forgé ou coulé. Cependant, cette porosité peut être une caractéristique souhaitable pour des applications telles que les paliers autolubrifiants ou les filtres.

Contrôle de la température et du temps

Le cycle de frittage est un équilibre délicat. Une chaleur ou un temps insuffisant entraîne des liaisons faibles et une mauvaise densification. Une chaleur ou un temps excessif peut provoquer une croissance des grains qui dégrade les propriétés mécaniques, ou même entraîner un affaissement et une distorsion si le matériau commence à fondre. Un contrôle précis est non négociable.

Limites géométriques

L'étape de compactage initiale détermine en grande partie la complexité de la pièce qui peut être produite. Des caractéristiques telles que les contre-dépouilles ou les trous transversaux sont difficiles, voire impossibles, à former avec le compactage par matrice traditionnel, qui applique principalement la force dans un seul axe.

Faire le bon choix pour votre objectif

Le moteur principal de votre application déterminera votre approche du processus de frittage.

- Si votre objectif principal est une résistance et une densité maximales : Vous devrez optimiser pour des températures de frittage plus élevées, des temps de maintien plus longs et potentiellement utiliser des poudres plus fines, qui se frittent plus facilement.

- Si votre objectif principal est de produire des formes complexes en grand volume : Votre conception doit être compatible avec le processus de compactage par matrice, et le frittage devient le choix évident pour créer économiquement cette forme nette à l'échelle.

- Si votre objectif principal est de créer une porosité contrôlée : Le frittage est la méthode idéale, car vous pouvez ajuster précisément la température et le temps pour arrêter le processus de densification et atteindre une structure de pores cible pour des applications telles que les filtres ou les mèches.

En fin de compte, le frittage des poudres est une méthode sophistiquée pour convertir la poudre en composants fonctionnels précis en manipulant l'énergie et le mouvement atomique.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Mélange | Combiner la poudre métallique/céramique avec des lubrifiants/alliages | Préparer le matériau pour un compactage uniforme et les propriétés souhaitées |

| 2. Compactage | Presser la poudre dans une matrice sous haute pression | Former une pièce « verte » fragile avec la forme nette |

| 3. Frittage | Chauffer la pièce verte dans un four à atmosphère contrôlée | Souder les particules par diffusion atomique pour créer un objet solide et dense |

Prêt à améliorer les capacités de votre laboratoire grâce au frittage de précision ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité essentiels au succès des processus de frittage des poudres. Que vous développiez de nouveaux matériaux ou que vous fabriquiez des composants complexes, notre expertise et nos produits fiables soutiennent chaque étape, du mélange précis des poudres au traitement thermique contrôlé.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats plus solides et plus cohérents et à optimiser votre flux de travail de frittage.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Qu'est-ce qui affecte la conductivité des matériaux ? Découvrez la science derrière la performance électrique

- Quel rôle joue un congélateur de laboratoire à ultra-basse température (ULT) dans la préparation de la biomasse ? Assurer l'intégrité de l'échantillon

- Quel est l'avantage de la pulvérisation cathodique ? Obtenez des couches minces de qualité supérieure et de haute pureté à partir de n'importe quel matériau

- Qu'est-ce que le dépôt par pulvérisation cathodique d'or ? Un guide pour le dépôt de couches minces de haute précision

- Quelle est la fonction d'un réacteur de type ouvert dans le traitement de surface du laiton par SHS ? Atteindre une saturation de diffusion précise

- Quel type de matériau est utilisé dans le forgeage à chaud ? Choisir le bon métal pour la résistance et la performance

- Pourquoi les corps verts vitrocéramiques doivent-ils être placés dans un four de séchage de précision ? Assurer l'intégrité structurelle et un rendement élevé

- Quel est l'avantage de la pulvérisation cathodique magnétron ? Des films minces denses et de haute qualité à des taux de dépôt élevés