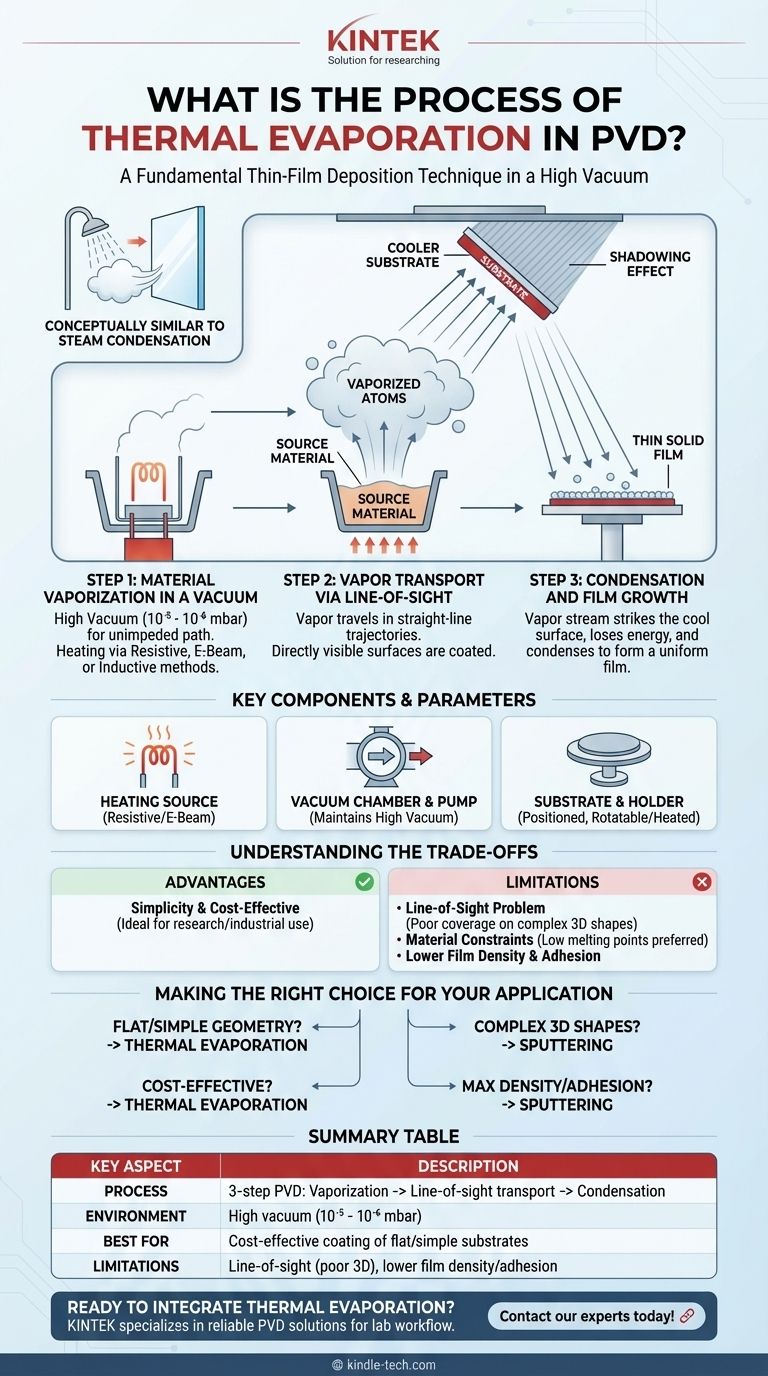

À la base, l'évaporation thermique est une technique de dépôt physique en phase vapeur (PVD) où un matériau source est chauffé sous vide poussé jusqu'à ce qu'il se vaporise. Cette vapeur voyage ensuite à travers la chambre à vide et se condense sur un substrat plus froid, s'accumulant couche par couche pour former un film mince et solide. Le processus est conceptuellement similaire à la façon dont la vapeur d'une douche chaude se condense sur un miroir froid.

L'évaporation thermique est un processus de dépôt fondamentalement simple, en ligne de mire. Son efficacité repose sur l'utilisation d'un environnement sous vide poussé pour permettre aux atomes vaporisés de voyager sans entrave de la source au substrat, garantissant la pureté et l'adhérence du film.

Le mécanisme principal : une explication étape par étape

Pour vraiment comprendre l'évaporation thermique, il est préférable de la considérer comme une séquence de trois événements physiques distincts se produisant dans un environnement contrôlé.

Étape 1 : Vaporisation du matériau sous vide

Le processus commence par le placement du matériau source, souvent dans un creuset en céramique ou métallique, à l'intérieur d'une chambre à vide. La chambre est évacuée jusqu'à un vide poussé, typiquement entre 10⁻⁵ et 10⁻⁶ mbar.

Ce vide est essentiel. Il minimise le nombre de molécules de gaz de fond, ce qui garantit que les atomes vaporisés ont un long libre parcours moyen – un chemin dégagé vers leur destination.

Le matériau source est ensuite chauffé jusqu'à ce qu'il bout ou se sublime, se transformant directement d'un solide en un gaz. Cela crée un nuage de pression de vapeur au-dessus de la source.

Étape 2 : Transport de la vapeur en ligne de mire

Une fois vaporisés, les atomes ou molécules s'éloignent de la source dans toutes les directions. En raison du vide poussé, ils se déplacent essentiellement en trajectoires rectilignes avec très peu de collisions.

Ce comportement est connu sous le nom de dépôt "en ligne de mire". Tout ce qui a une vue directe et dégagée de la source d'évaporation sera revêtu, tandis que les surfaces cachées ou "à l'ombre" ne le seront pas.

Étape 3 : Condensation et croissance du film

Lorsque le flux de vapeur d'atomes frappe le substrat comparativement froid, ils perdent rapidement leur énergie thermique. Cela les fait se condenser à nouveau en un état solide.

Au fil du temps, ces atomes condensés s'accumulent sur la surface du substrat, formant un film mince et solide. La qualité, l'uniformité et l'adhérence de ce film peuvent être influencées par des facteurs tels que la température du substrat et le taux de dépôt.

Composants et paramètres clés du système

Le processus est géré à l'aide de quelques éléments matériels essentiels, chacun jouant un rôle critique.

La source de chauffage

La méthode de chauffage est ce qui définit l'aspect "thermique". Les techniques courantes incluent :

- Chauffage résistif : Faire passer un courant électrique élevé à travers un creuset ou un filament (souvent en tungstène) qui contient le matériau source.

- Faisceau d'électrons (E-Beam) : Tirer un faisceau focalisé d'électrons de haute énergie sur le matériau source pour chauffer un point localisé à des températures très élevées.

- Chauffage par induction : Utiliser des champs électromagnétiques pour induire des courants dans le matériau lui-même, le faisant chauffer.

La chambre à vide et la pompe

L'ensemble du processus se déroule dans une chambre scellée. Un système de pompage à vide puissant est essentiel pour éliminer l'air et les autres gaz, créant ainsi l'environnement de vide poussé nécessaire. Cela empêche l'oxydation du matériau source chaud et assure un chemin propre pour le transport de la vapeur.

Le substrat et le support

Le substrat est l'objet à revêtir. Il est monté sur un support, souvent positionné directement au-dessus de la source d'évaporation. Ce support peut parfois être tourné pour améliorer l'uniformité du revêtement ou chauffé pour améliorer l'adhérence et la structure du film déposé.

Comprendre les compromis

Bien qu'efficace, l'évaporation thermique n'est pas universellement optimale. Ses forces et ses faiblesses doivent être comprises.

Avantage : Simplicité et coût

Comparés à d'autres méthodes PVD comme la pulvérisation cathodique, les systèmes d'évaporation thermique sont souvent plus simples dans leur conception et plus rentables à exploiter. Cela en fait une technique accessible pour de nombreuses applications de recherche et industrielles.

Limitation : Le problème de la "ligne de mire"

La trajectoire rectiligne de la vapeur est un inconvénient majeur pour le revêtement d'objets complexes et tridimensionnels. Les surfaces qui ne sont pas dans la ligne de mire directe de la source recevront peu ou pas de revêtement, créant un effet d'"ombrage" et une mauvaise uniformité.

Limitation : Contraintes matérielles

Le processus est mieux adapté aux matériaux ayant des points d'ébullition ou de sublimation relativement bas. Les matériaux ayant des points de fusion très élevés (comme le tungstène ou le tantale) sont extrêmement difficiles à vaporiser avec un simple chauffage résistif et peuvent nécessiter des sources à faisceau d'électrons plus complexes. L'alliage et le dépôt de matériaux composites peuvent également être difficiles.

Limitation : Densité et adhérence du film inférieures

Les atomes vaporisés lors de l'évaporation thermique arrivent sur le substrat avec une énergie cinétique relativement faible. Cela peut entraîner des films moins denses et ayant une adhérence plus faible que les films déposés par pulvérisation cathodique, où les atomes sont éjectés avec une énergie beaucoup plus élevée.

Faire le bon choix pour votre application

La décision d'utiliser l'évaporation thermique doit être basée sur votre objectif spécifique et les contraintes de votre projet.

- Si votre objectif principal est le revêtement rentable de géométries plates ou simples : L'évaporation thermique est un excellent choix très efficace.

- Si vous devez revêtir des formes 3D complexes avec une couverture uniforme : Vous devriez envisager une méthode plus conforme comme la pulvérisation cathodique, qui n'a pas la même limitation de ligne de mire.

- Si votre film nécessite une densité, une dureté ou une adhérence maximales : La pulvérisation cathodique est souvent un choix supérieur en raison de l'énergie plus élevée des particules déposées.

- Si vous travaillez avec des métaux à point de fusion élevé ou des alliages complexes : Un évaporateur à faisceau d'électrons ou un système de pulvérisation cathodique sera probablement nécessaire.

En fin de compte, choisir la bonne technique de dépôt nécessite de faire correspondre les capacités du processus aux propriétés du film souhaitées et à la géométrie de l'application.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Une technique PVD en 3 étapes : 1. Vaporisation, 2. Transport en ligne de mire, 3. Condensation. |

| Environnement | Vide poussé (10⁻⁵ à 10⁻⁶ mbar) pour assurer la pureté et l'adhérence. |

| Idéal pour | Revêtement rentable de substrats plats ou de géométries simples. |

| Limitations | Dépôt en ligne de mire (faible couverture 3D) ; densité/adhérence du film inférieures par rapport à la pulvérisation cathodique. |

Prêt à intégrer l'évaporation thermique dans le flux de travail de votre laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire fiables et de consommables pour tous vos besoins en PVD. Que vous revêtiez des substrats simples ou exploriez des applications avancées de couches minces, notre expertise vous assure d'obtenir la bonne solution pour une efficacité et des performances maximales. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux exigences spécifiques de votre laboratoire !

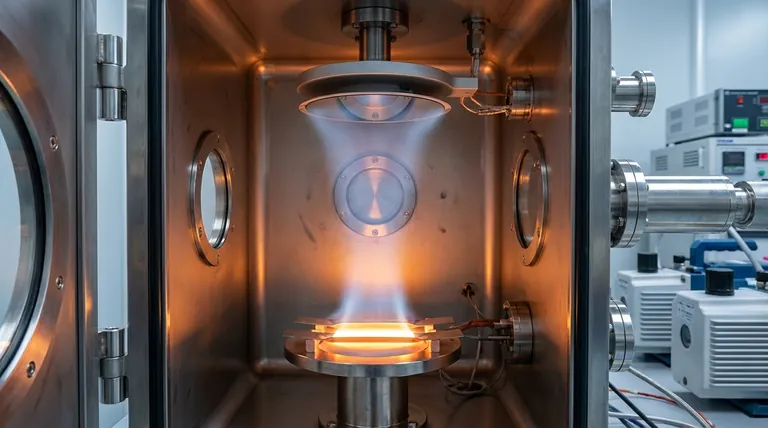

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté