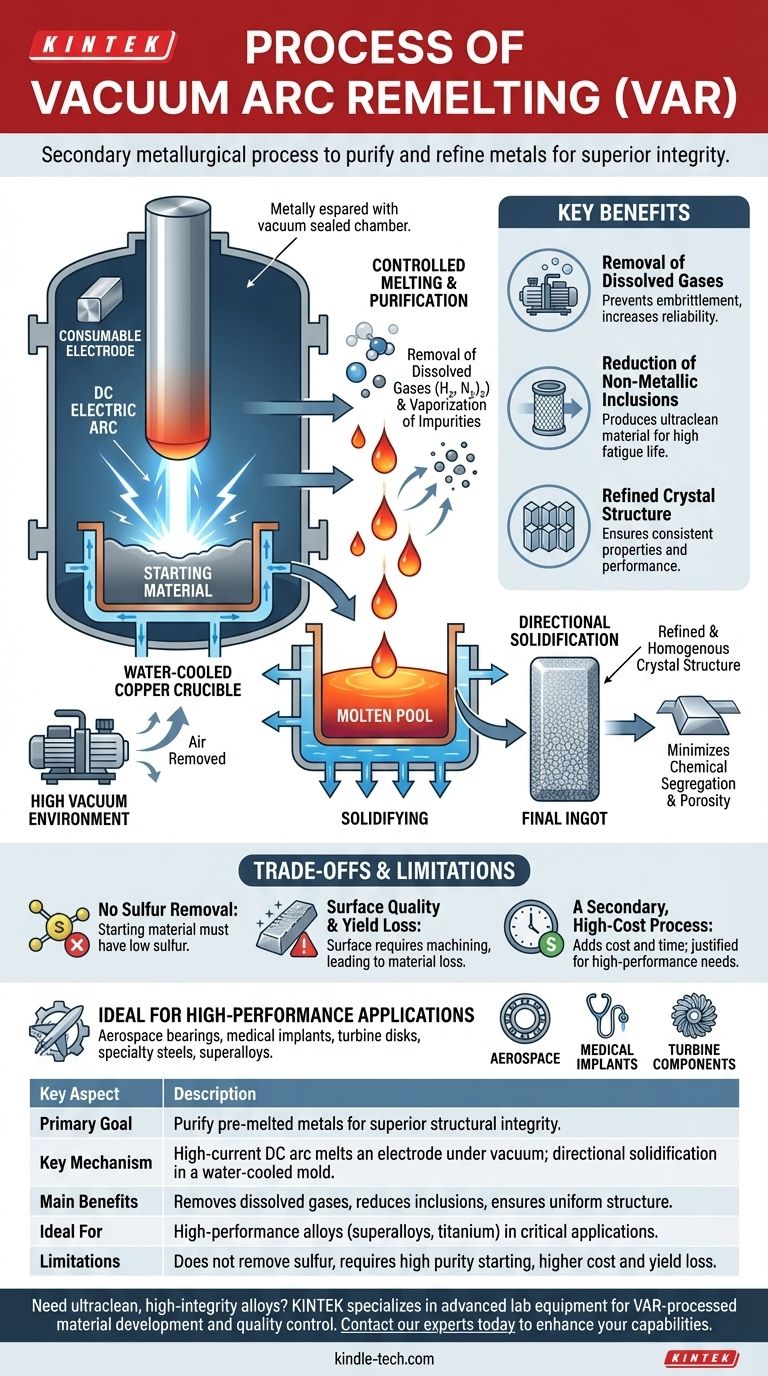

Essentiellement, la refusion à l'arc sous vide (VAR) est un processus métallurgique secondaire conçu pour purifier et affiner les métaux et alliages qui ont déjà été fondus une première fois. Il fonctionne en utilisant un arc électrique à courant continu de forte intensité pour faire fondre progressivement une électrode cylindrique solide du matériau sous un vide poussé. Le métal en fusion s'égoutte et se resolidifie dans un moule en cuivre refroidi à l'eau, produisant un lingot final d'une pureté et d'une intégrité structurelle largement supérieures.

Le but essentiel du VAR n'est pas de créer un métal, mais de le perfectionner. En refondant un alliage sous vide, le processus élimine les gaz dissous et vaporise les impuretés tout en contrôlant la solidification pour créer un produit final exceptionnellement propre et uniforme.

Comment fonctionne le processus VAR : une explication étape par étape

Le processus VAR est une séquence hautement contrôlée conçue pour améliorer systématiquement la qualité d'un alliage préexistant. C'est un processus discontinu, affinant une électrode à la fois.

L'électrode consommable

Le processus commence par une "électrode consommable", qui est un grand cylindre solide de l'alliage nécessitant un affinage. Cette électrode est souvent produite par un processus de fusion primaire comme la fusion par induction sous vide (VIM).

Amorçage de l'arc électrique

L'électrode est suspendue à l'intérieur d'un creuset en cuivre scellé sous vide et refroidi à l'eau. Elle est positionnée juste au-dessus d'une petite quantité de matériau de départ au fond du creuset, agissant comme la borne négative (cathode). Un arc continu puissant est ensuite amorcé entre la pointe de l'électrode et le matériau de base (anode).

Fusion contrôlée et purification

La chaleur intense de l'arc, atteignant près de 5000 Kelvin, fait fondre la pointe de l'électrode. Au fur et à mesure que le métal se liquéfie et forme des gouttelettes, il est exposé à l'environnement sous vide.

Cette exposition est critique. Le vide extrait les gaz dissous comme l'hydrogène et l'azote, et d'autres éléments à haute pression de vapeur sont vaporisés et éliminés. C'est l'étape de purification primaire.

Solidification directionnelle

Les gouttelettes fondues tombent de l'électrode dans le bain peu profond de métal liquide au fond du creuset. Comme le creuset est activement refroidi à l'eau, le métal commence à se solidifier immédiatement au contact des parois et de la base refroidies.

Au fur et à mesure que l'électrode est continuellement consommée, le lingot se développe de bas en haut. Cette solidification contrôlée et progressive minimise la ségrégation chimique et la porosité, ce qui donne un lingot très uniforme et dense.

L'objectif principal : Atteindre une pureté et une structure ultimes

Le VAR est spécifié lorsque les exigences de performance d'un matériau exigent le plus haut niveau possible de propreté et d'intégrité structurelle. Le processus est conçu pour atteindre plusieurs résultats clés.

Élimination des gaz dissous

Des gaz comme l'hydrogène peuvent provoquer la fragilisation, un mode de défaillance catastrophique dans les composants soumis à des contraintes élevées. L'environnement sous vide est exceptionnellement efficace pour réduire ces gaz dissous à des niveaux extrêmement bas.

Réduction des inclusions non métalliques

Le processus de refusion permet aux inclusions non métalliques, telles que les oxydes, de flotter à la surface du bain de fusion où elles peuvent être contenues. Cela produit un matériau "ultra-propre", ce qui est essentiel pour les composants soumis à une forte fatigue, comme les roulements à billes ou les disques de turbine.

Structure cristalline affinée et homogène

La solidification contrôlée et directionnelle inhérente au processus VAR empêche les différents éléments d'alliage de se séparer (ségrégation). Il en résulte un lingot final avec une composition chimique constante et une structure granulaire fine et uniforme, ce qui se traduit directement par des propriétés mécaniques prévisibles et fiables.

Comprendre les compromis et les limites

Bien que le VAR produise un matériau de qualité exceptionnellement élevée, ce n'est pas une solution universelle. Il a des limites spécifiques qu'il est important de comprendre.

Pas d'élimination du soufre

Le processus VAR ne fournit pas de mécanisme pour éliminer le soufre. Par conséquent, l'électrode consommable de départ doit déjà avoir une très faible teneur en soufre. Cela impose une contrainte significative sur la sélection et le traitement du matériau initial.

Qualité de surface et perte de rendement

Pendant le processus, une partie du métal en fusion peut éclabousser la paroi froide du moule, créant une surface de lingot rugueuse et parfois poreuse. Cette couche superficielle a souvent une concentration plus élevée de certaines impuretés et doit être usinée, ou "pelée", avant tout traitement ultérieur, ce qui entraîne une perte de rendement matière.

Un processus secondaire coûteux

Le VAR est une étape de raffinage secondaire, pas une méthode de fusion primaire. Il ajoute des coûts et du temps significatifs au cycle de fabrication. Son utilisation n'est justifiée que pour les applications haute performance où les avantages d'une pureté extrême l'emportent sur les dépenses supplémentaires. Il est utilisé pour des matériaux comme les aciers VAR spéciaux, les superalliages, le titane et le zirconium.

Faire le bon choix pour votre objectif

La spécification d'un matériau traité par VAR est une décision entièrement dictée par les exigences de performance du composant final.

- Si votre objectif principal est une durée de vie en fatigue extrême et une fiabilité (par exemple, roulements aérospatiaux, implants médicaux) : Le VAR est le choix définitif pour produire le matériau ultra-propre nécessaire pour prévenir les défaillances initiées par les inclusions.

- Si votre objectif principal est l'homogénéité du matériau et des propriétés prévisibles (par exemple, aciers à outils haute performance, composants de turbine en superalliage) : La solidification contrôlée du VAR assure une structure uniforme exempte de ségrégation, ce qui est essentiel pour des performances constantes dans des conditions extrêmes.

- Si votre objectif principal est la rentabilité pour les applications structurelles standard : Le VAR est une étape inutile et coûteuse ; les aciers fondus à l'air ou dégazés sous vide conventionnels seront suffisants.

En fin de compte, choisir le VAR est un investissement pour atteindre le plus haut niveau possible d'intégrité des matériaux pour les applications les plus exigeantes.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Purifier et affiner les métaux pré-fondus pour une intégrité structurelle supérieure. |

| Mécanisme clé | L'arc continu à fort courant fait fondre une électrode sous vide ; le métal en fusion se solidifie directionnellement dans un moule refroidi à l'eau. |

| Principaux avantages | Élimine les gaz dissous (H₂, N₂), réduit les inclusions non métalliques et assure une structure granulaire uniforme. |

| Idéal pour | Les alliages haute performance (par exemple, superalliages, titane) utilisés dans l'aérospatiale, les implants médicaux et les composants de turbine. |

| Limites | N'élimine pas le soufre ; nécessite une électrode de départ de haute pureté ; coût plus élevé et perte de rendement due à l'usinage de surface. |

Besoin d'alliages ultra-propres et de haute intégrité pour vos applications critiques ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés qui soutiennent le développement et le contrôle qualité des matériaux traités par VAR. Que vous affiniez des superalliages pour l'aérospatiale ou que vous assuriez la pureté des implants médicaux, nos solutions vous aident à atteindre les normes les plus élevées de performance des matériaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Qu'est-ce que le VAR en métallurgie ? Atteignez une pureté et des performances métalliques supérieures

- Quel est l'aperçu du refusion sous arc sous vide ? Obtenir des alliages ultra-propres et haute performance

- Qu'est-ce que le procédé de refusion par arc sous vide (VAR) ? Le guide ultime de la refusion par arc sous vide

- Qu'est-ce que le procédé de refusion ? Atteindre la pureté et la performance ultimes pour les alliages à haute résistance

- Qu'est-ce qu'un processus de refusion ? Un guide pour l'affinage des métaux de haute pureté