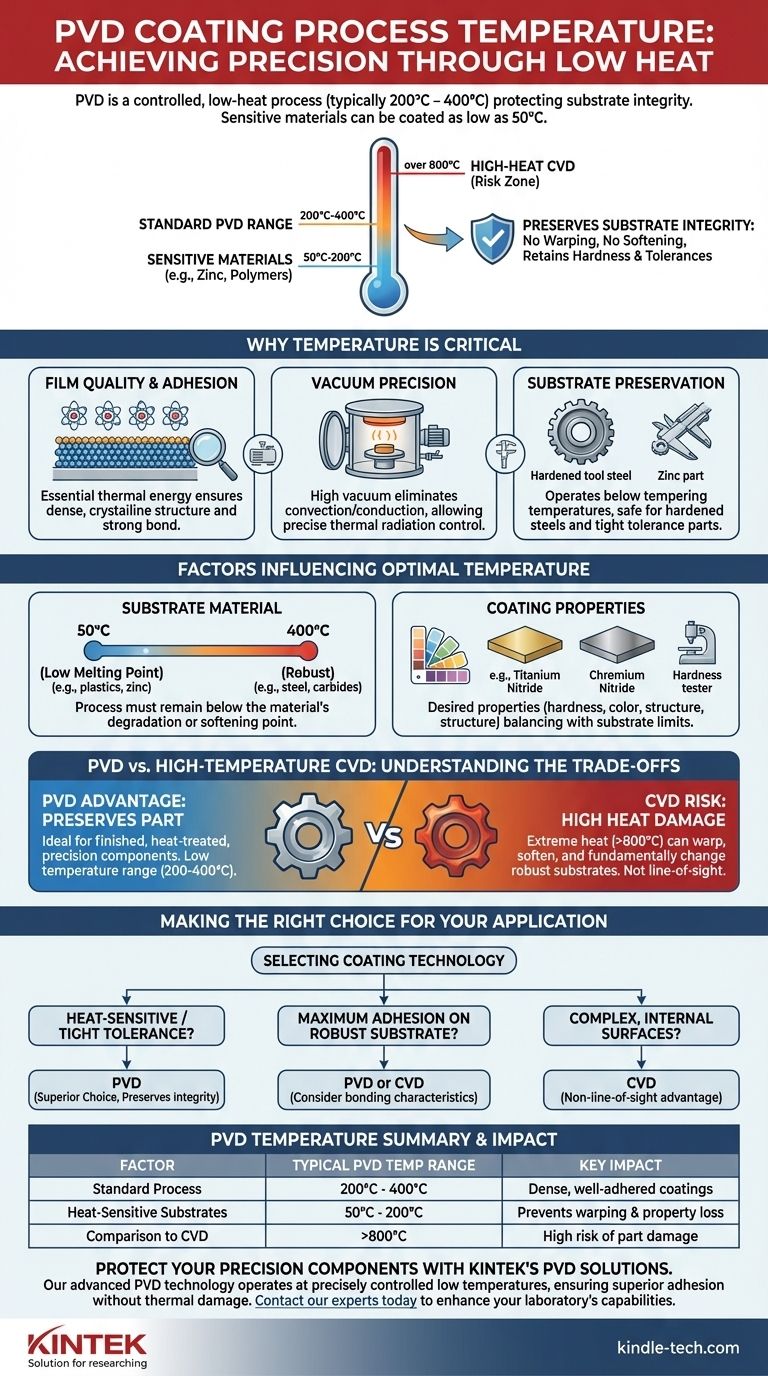

La température de procédé pour le revêtement par dépôt physique en phase vapeur (PVD) n'est pas une valeur unique, mais une plage contrôlée, généralement comprise entre 200°C et 400°C. Cependant, pour les matériaux plus sensibles comme le zinc ou certains polymères, la température peut être maintenue aussi basse que 50°C. Cette température de fonctionnement relativement basse est une caractéristique déterminante du PVD et est la principale raison de son choix par rapport à d'autres méthodes de revêtement.

L'avantage clé du PVD ne réside pas seulement dans le revêtement qu'il crée, mais dans le procédé à basse chaleur qu'il utilise. Cela empêche le substrat de se déformer, de s'adoucir ou de perdre ses propriétés thermiquement traitées critiques, ce qui le rend idéal pour les composants de précision et les matériaux sensibles à la chaleur.

Pourquoi la température est un paramètre de contrôle critique

La température est l'une des variables les plus cruciales du procédé PVD. Elle influence directement la qualité, l'adhérence et les propriétés finales du film mince déposé.

Le rôle de la température dans la qualité du film

Bien que le PVD soit un procédé à « basse température », une certaine quantité d'énergie thermique est essentielle. Cette énergie permet aux atomes déposés de s'organiser en une structure cristalline dense, uniforme et bien adhérente sur la surface du composant.

Un contrôle inadéquat de la température peut entraîner un film poreux, mal lié ou présentant une contrainte interne élevée, conduisant à une défaillance prématurée.

Un procédé basé sur le vide

Le PVD est réalisé dans une chambre à vide poussé. Dans cet environnement, le transfert de chaleur par convection et conduction est éliminé, ne laissant que le rayonnement thermique.

Cela donne aux ingénieurs de procédé un contrôle extrêmement précis de la température de la pièce, garantissant que la chaleur est appliquée intentionnellement et uniformément, plutôt que comme un sous-produit incontrôlé de l'environnement.

Préservation de l'intégrité du substrat

La capacité à fonctionner en dessous de la température de revenu ou de recuit de la plupart des matériaux est l'avantage thermique le plus significatif du PVD.

Cela signifie que les composants fabriqués à partir d'aciers à outils trempés, par exemple, peuvent être revêtus sans perdre leur dureté. De même, les pièces présentant des tolérances dimensionnelles très serrées ne se déformeront pas pendant le cycle de revêtement.

Facteurs influençant la température du procédé PVD

La température optimale pour une exécution PVD est déterminée par une combinaison du matériau du substrat et du résultat souhaité du revêtement lui-même.

Matériau du substrat

C'est le facteur le plus dominant. Le procédé doit rester bien en dessous de la température à laquelle le matériau du substrat commence à se dégrader, à s'adoucir ou à modifier ses propriétés.

Les matériaux à bas point de fusion, tels que les alliages de zinc ou les plastiques, nécessitent des températures de procédé à l'extrémité inférieure du spectre PVD (50°C - 200°C). En revanche, les matériaux robustes comme l'acier ou les carbures peuvent facilement tolérer l'extrémité supérieure de la plage.

Matériau et propriétés du revêtement

Différents matériaux de revêtement (par exemple, Nitrure de Titane, Nitrure de Chrome) et leurs caractéristiques finales souhaitées — telles que la dureté, la couleur ou la structure — ont des températures de dépôt optimales. L'ingénieur doit équilibrer la température idéale pour le revêtement avec les limites thermiques du substrat.

Comprendre les compromis : PVD par rapport au CVD à haute température

Le choix entre le PVD et une alternative à haute température comme le dépôt chimique en phase vapeur (CVD) dépend souvent du rôle de la température.

L'avantage PVD : préservation de la pièce

La plage de basse température du PVD en fait le choix par défaut pour les composants finis et de précision. Il est idéal pour revêtir des pièces qui ont déjà été traitées thermiquement ou qui ne peuvent tolérer aucun changement dimensionnel, telles que les outils de coupe, les composants de moulage par injection et les pièces optiques.

Le contexte CVD : lorsque la chaleur élevée est acceptable

Les procédés CVD fonctionnent à des températures beaucoup plus élevées, dépassant souvent 800°C. Cette chaleur extrême facilite une réaction chimique qui peut produire des revêtements exceptionnellement durs et tenaces.

Cependant, ce procédé ne convient qu'aux matériaux capables de supporter de telles températures sans ramollir ni se déformer. Ce n'est pas non plus un procédé à ligne de visée, ce qui lui confère un avantage pour le revêtement de géométries internes complexes où le PVD ne peut pas atteindre.

Le risque principal : distorsion et dommages matériels

Le compromis clé est l'intégrité du composant. Choisir un procédé trop chaud pour votre substrat endommagera irrémédiablement la pièce, provoquant une perte de dureté, une déformation hors tolérance ou une modification fondamentale de ses propriétés mécaniques. Le PVD atténue presque entièrement ce risque.

Faire le bon choix pour votre application

Sélectionner la bonne technologie de revêtement nécessite d'adapter les paramètres du procédé au matériau et à la fonction de votre composant.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur ou des pièces avec des tolérances serrées : Le PVD est le choix supérieur car sa basse température de procédé préserve l'intégrité et les dimensions du composant.

- Si votre objectif principal est d'obtenir une adhérence maximale du revêtement sur un substrat robuste capable de résister à une chaleur extrême : Le PVD et le CVD sont tous deux viables, mais la réaction chimique à haute température du CVD peut offrir des caractéristiques de liaison différentes.

- Si votre objectif principal est de revêtir des surfaces internes complexes, non visibles en ligne de visée : Un procédé non visible en ligne de visée comme le dépôt chimique en phase vapeur (CVD) est probablement plus adapté que le PVD.

En fin de compte, comprendre le rôle de la température vous permet de sélectionner un procédé de revêtement qui protège non seulement la surface, mais aussi l'intégrité fondamentale de l'ensemble de votre composant.

Tableau récapitulatif :

| Facteur | Plage de température PVD typique | Impact clé |

|---|---|---|

| Procédé standard | 200°C - 400°C | Revêtements denses et bien adhérents |

| Substrats sensibles à la chaleur | 50°C - 200°C | Prévient la déformation et la perte de propriétés |

| Comparaison au CVD | >800°C | Risque élevé de dommages à la pièce |

Protégez vos composants de précision avec les solutions de revêtement PVD de KINTEK.

Notre technologie PVD avancée fonctionne à des températures basses et précisément contrôlées pour garantir que vos pièces conservent leur dureté, leur précision dimensionnelle et leurs propriétés critiques. Que vous travailliez avec des aciers à outils trempés, des alliages de zinc ou des polymères, les équipements de laboratoire et les consommables de KINTEK sont conçus pour offrir une adhérence supérieure du revêtement sans dommage thermique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos procédés PVD peuvent améliorer les capacités de votre laboratoire et protéger vos composants les plus précieux.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Quels sont les avantages et les inconvénients de l'estampage à chaud ? Libérez la résistance ultra-élevée pour les pièces automobiles

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme

- Qu'est-ce que le laminage sous vide ? Obtenez une finition impeccable et durable sur des formes complexes

- Quelle est la fonction principale du formage par pressage à chaud ? Atteindre une résistance et une précision supérieures dans la fabrication