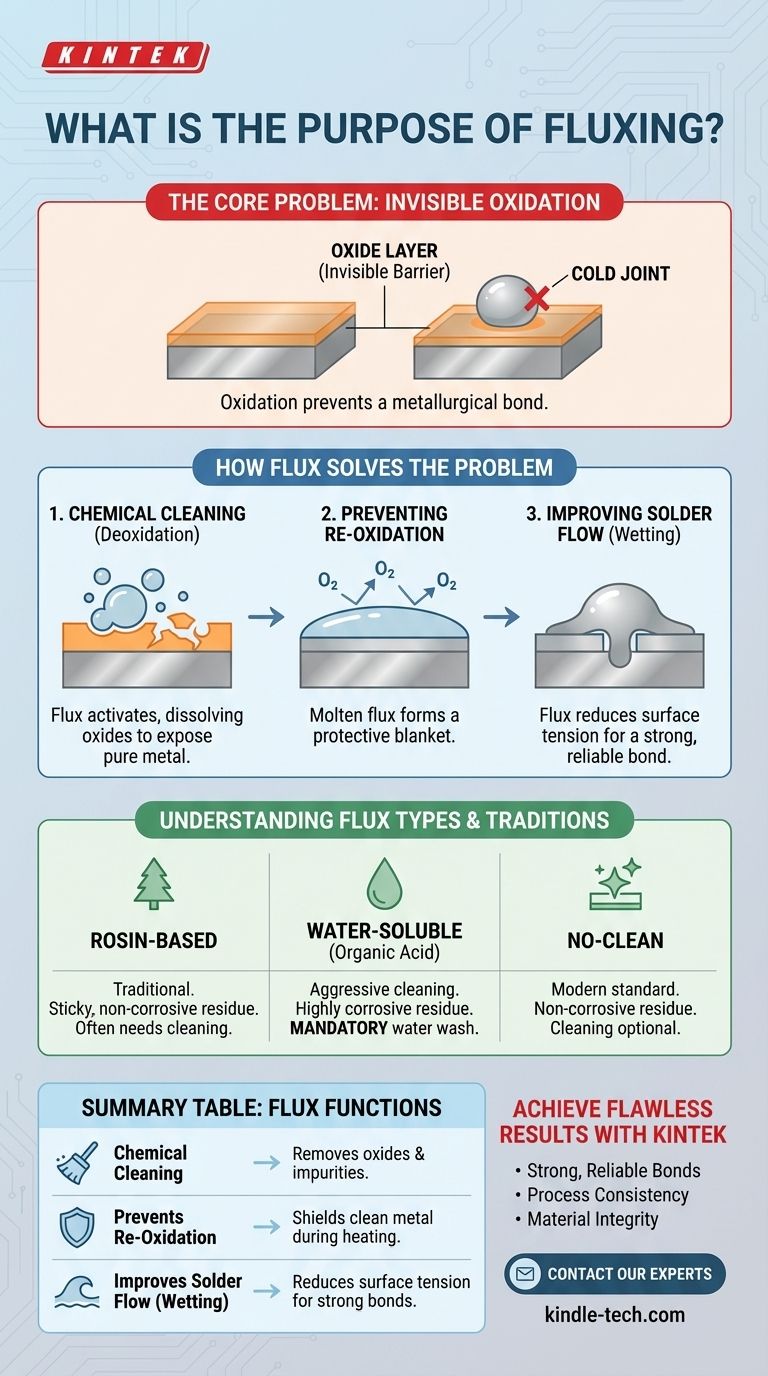

L'objectif principal du décapant est d'agir comme un agent de nettoyage chimique. Il prépare les surfaces métalliques au brasage en éliminant les oxydes et impuretés invisibles. Cette action de nettoyage est absolument essentielle pour créer une liaison métallurgique solide et fiable entre la soudure et les composants métalliques.

Le problème fondamental est que la soudure ne peut pas adhérer au métal oxydé. Le décapant résout ce problème en retirant chimiquement la couche d'oxyde, puis en protégeant le métal propre de l'air, permettant à la soudure de s'écouler correctement et de former une véritable connexion chimique.

Le problème fondamental : l'oxydation invisible

Qu'est-ce que l'oxydation ?

Presque tous les métaux réagissent avec l'oxygène présent dans l'air. Cette réaction chimique forme une couche très fine, souvent invisible, d'oxyde métallique à la surface.

Ce processus est similaire à la façon dont le fer rouille, mais il se produit de manière beaucoup plus subtile sur les surfaces de brasage comme le cuivre et l'étain. Même une pastille de circuit imprimé neuve et brillante possède une couche d'oxyde.

Pourquoi les oxydes empêchent-ils de bonnes soudures ?

La soudure ne fait pas que « coller » physiquement les pièces ; elle forme une liaison métallurgique. Cela nécessite un contact direct, atome par atome, entre l'alliage de soudure et les métaux de base.

Une couche d'oxyde agit comme une barrière, empêchant ce contact essentiel. Tenter de souder une surface oxydée fera que la soudure fondue aura tendance à « perler » et refusera de s'écouler, ce qui entraînera une connexion faible et peu fiable, connue sous le nom de soudure froide.

Comment le décapant résout le problème de l'oxydation

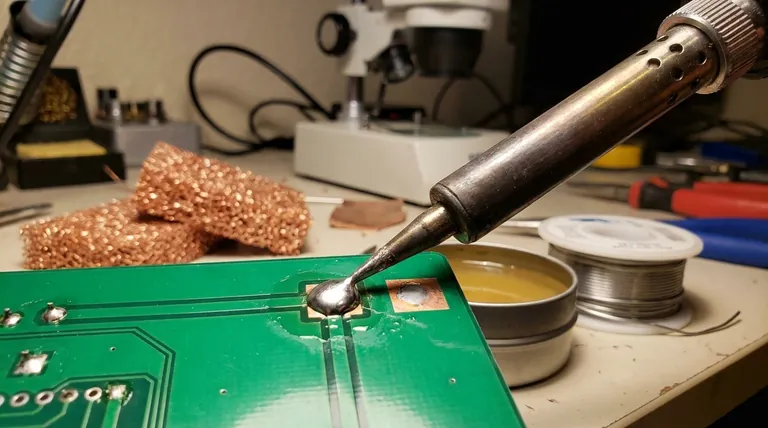

Le décapant est un outil chimique à étapes multiples qui s'active avec la chaleur du fer à souder. Il remplit trois fonctions critiques en succession rapide.

Étape 1 : Nettoyage chimique (Désoxydation)

Lorsque le décapant est chauffé, il devient chimiquement actif. Ses propriétés acides dissolvent et décomposent les oxydes métalliques existants sur les broches et les pastilles des composants. Cela expose le métal de base pur et propre en dessous, ce qui est essentiel pour une liaison correcte.

Étape 2 : Prévention de la ré-oxydation

La chaleur intense requise pour le brasage accélère considérablement le taux d'oxydation. Une fois que le décapant a nettoyé la surface, le décapant fondu lui-même crée une couverture protectrice.

Ce bouclier liquide empêche l'oxygène d'atteindre le métal fraîchement nettoyé, le maintenant pur et soudable pendant les quelques secondes nécessaires pour compléter la jonction.

Étape 3 : Amélioration de l'écoulement de la soudure (Mouillage)

Enfin, le décapant agit comme un agent tensioactif, ce qui réduit la tension superficielle de la soudure fondue. Cela permet à la soudure de s'écouler de manière lisse et uniforme sur les surfaces métalliques.

Ce phénomène, connu sous le nom de mouillage, est la marque d'une bonne soudure. Il permet à la soudure de pénétrer dans les petits espaces par action capillaire, créant une connexion solide et électriquement conductrice.

Comprendre les compromis et les types de décapants

Tous les décapants ne sont pas identiques. Le choix dépend de l'application, des métaux à joindre et des exigences de nettoyage après le brasage.

Décapant à base de colophane

Dérivé de la résine de pin, c'est un choix traditionnel pour l'électronique. Il n'est pas très corrosif mais laisse derrière lui un résidu collant qui peut être isolant. Pour les applications critiques, ce résidu est généralement nettoyé avec un solvant.

Décapant hydrosoluble (acide organique)

C'est un type de décapant chimiquement plus agressif et puissant. Il est excellent pour nettoyer les surfaces, mais son résidu est très corrosif et conducteur. Il est obligatoire de nettoyer soigneusement ce résidu avec de l'eau désionisée après le brasage pour éviter des dommages à long terme au circuit.

Décapant sans nettoyage (No-Clean)

C'est le type le plus couramment utilisé dans la fabrication électronique moderne. Il est conçu pour avoir un résidu non corrosif et non conducteur après le brasage. Bien que le nettoyage ne soit pas strictement nécessaire, de nombreuses applications à haute fiabilité impliquent toujours un processus de nettoyage pour assurer des performances parfaites.

Faire le bon choix pour votre tâche

Choisir le bon décapant est essentiel pour obtenir un résultat réussi. Votre décision doit être basée sur votre objectif spécifique.

- Si votre objectif principal est l'électronique amateur ou la réparation : Utilisez un fil de soudure avec un noyau de décapant à base de colophane ou sans nettoyage. C'est l'option la plus simple et la plus sûre pour le travail général.

- Si votre objectif principal est la fabrication électronique professionnelle : Suivez les spécifications de votre processus, qui demanderont probablement un décapant spécifique sans nettoyage ou hydrosoluble conçu pour la production de masse et les systèmes de nettoyage.

- Si votre objectif principal est la plomberie ou le travail des métaux structurels : Utilisez un décapant acide agressif spécifiquement formulé pour joindre les tuyaux en cuivre ou d'autres métaux structurels, car ceux-ci nécessitent une désoxydation beaucoup plus forte.

En fin de compte, le décapant est le héros méconnu qui rend possible un brasage fiable.

Tableau récapitulatif :

| Fonction du décapant | Avantage clé |

|---|---|

| Nettoyage chimique | Élimine les oxydes et impuretés invisibles des surfaces métalliques. |

| Prévention de la ré-oxydation | Protège le métal propre de l'air pendant le chauffage, maintenant la soudabilité. |

| Amélioration de l'écoulement de la soudure (Mouillage) | Réduit la tension superficielle pour une couverture de soudure lisse et uniforme et des liaisons solides. |

Obtenez des résultats de brasage impeccables avec KINTEK

Vous rencontrez des difficultés avec des soudures faibles ou un mauvais mouillage ? Le bon décapant est essentiel pour réussir. KINTEK se spécialise dans les équipements de laboratoire et les consommables de haute pureté, offrant des solutions fiables pour tous vos besoins en matière de brasage et d'assemblage de matériaux.

Nos produits aident à assurer :

- Des liaisons solides et fiables : Éliminez les soudures froides et assurez des connexions métallurgiques.

- La cohérence du processus : Obtenez des résultats reproductibles en R&D, prototypage ou production.

- L'intégrité des matériaux : Protégez vos composants avec la chimie de décapant appropriée.

Que vous soyez dans la fabrication électronique, la recherche ou la réparation, KINTEK possède l'expertise et les produits pour soutenir votre travail. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution de décapant parfaite pour votre laboratoire !

Guide Visuel

Produits associés

- Mousse de cuivre

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Feuille de zinc de haute pureté pour applications de laboratoire de batteries

- Four à presse à chaud sous vide pour stratification et chauffage

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- À quoi sert la mousse de cuivre ? Un guide de ses applications thermiques et énergétiques haute performance

- Quels sont les facteurs qui affectent le transfert de chaleur ? Maîtrisez les variables clés pour une performance thermique optimale

- Quel rôle joue la convection dans le transfert de chaleur ? Comprendre le mouvement de la chaleur dans les fluides

- Quelles sont les caractéristiques de la mousse de cuivre ? Débloquez des solutions thermiques et électriques haute performance

- La mousse de cuivre est-elle sans danger ? Découvrez les faits concernant ses avantages antimicrobiens et rafraîchissants