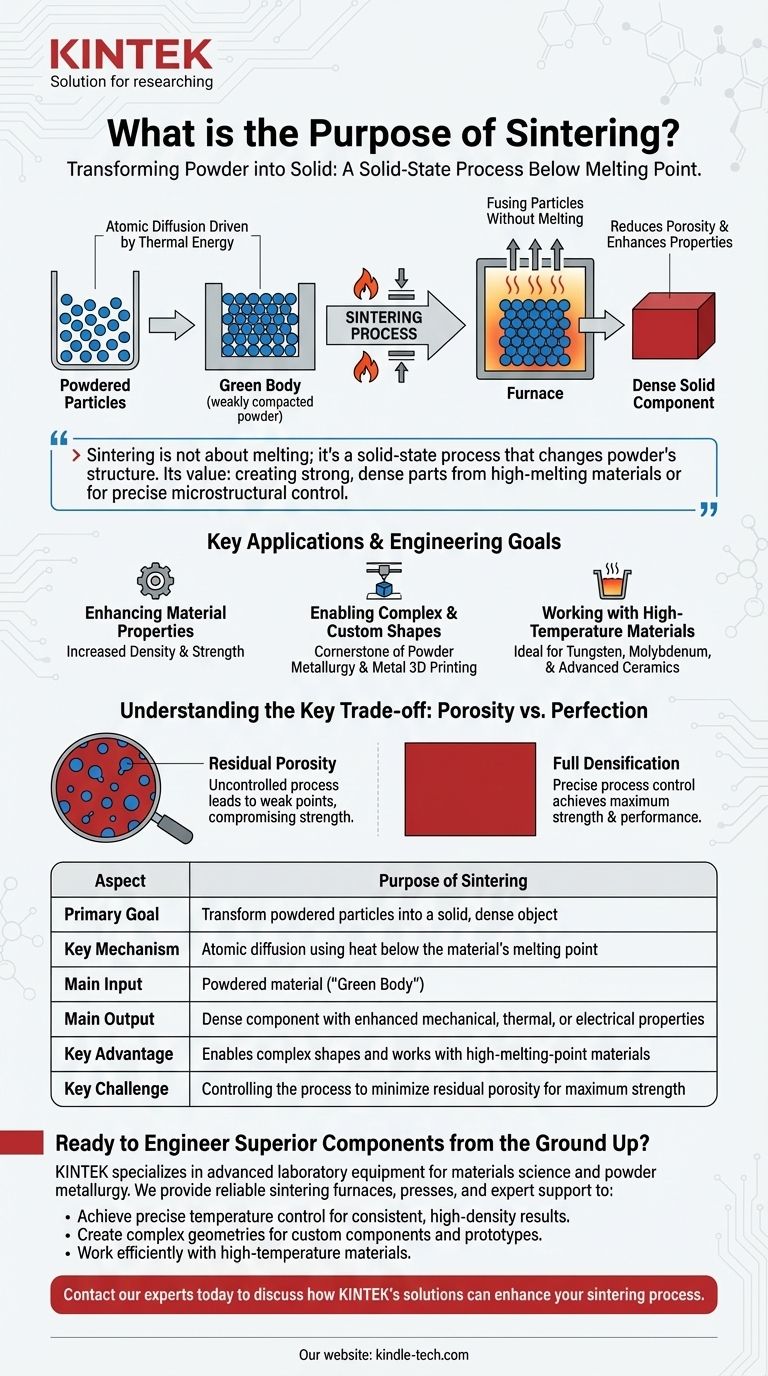

L'objectif fondamental du frittage est de transformer un ensemble de particules en poudre en un objet solide et dense à l'aide de chaleur et de pression, le tout sans atteindre le point de fusion du matériau. Ce processus soude les particules ensemble, réduisant la porosité et améliorant les propriétés mécaniques, électriques ou thermiques du composant final.

Le frittage ne consiste pas à faire fondre un matériau pour le liquéfier ; c'est un processus à l'état solide qui modifie fondamentalement la structure d'une poudre. Sa véritable valeur réside dans la création de pièces solides et denses à partir de matériaux difficiles à faire fondre ou lorsque le contrôle précis de la microstructure du produit final est essentiel.

Le mécanisme fondamental : De la poudre au solide

Le frittage est un processus de transformation qui construit un composant fonctionnel à partir de zéro, en commençant par une simple poudre. Il repose sur la diffusion atomique provoquée par l'énergie thermique.

Fusionner les particules sans les faire fondre

La caractéristique déterminante du frittage est qu'il fonctionne à des températures inférieures au point de fusion du matériau. C'est un avantage significatif, en particulier pour les matériaux comme le tungstène, le molybdène ou les céramiques avancées, qui ont des points de fusion extrêmement élevés.

Au lieu de liquéfier le matériau, la chaleur appliquée donne aux atomes aux points de contact entre les particules suffisamment d'énergie pour se déplacer et se lier, fusionnant ainsi efficacement la poudre en une seule pièce solide.

Le rôle de la chaleur et de la pression

La chaleur est le moteur principal, fournissant l'énergie nécessaire à la diffusion atomique. Ce processus réduit naturellement l'espace, ou les pores, entre les particules individuelles.

Dans certaines méthodes avancées comme le frittage isostatique à chaud (HIP), une pression élevée est appliquée simultanément à la chaleur. Cette pression aide mécaniquement à faire s'effondrer les pores, augmentant considérablement la densité et la résistance finales du matériau.

Du « corps vert » au composant dense

La forme initiale de poudre faiblement compactée est souvent appelée « corps vert » ou compact de poudre. Il possède une résistance mécanique minimale.

Le processus de frittage transforme ce corps vert fragile en un article dense, solide et fonctionnel doté de caractéristiques spécifiques et conçues.

Applications clés et objectifs d'ingénierie

Les ingénieurs choisissent le frittage lorsque d'autres méthodes de fabrication sont impraticables ou ne peuvent pas fournir les propriétés matérielles requises. Ses applications sont le résultat direct de son mécanisme unique.

Amélioration des propriétés des matériaux

L'objectif principal du frittage est souvent d'améliorer les propriétés intrinsèques d'un matériau. En éliminant les pores entre les particules, le frittage augmente considérablement la densité.

Cette densification conduit à une résistance mécanique accrue, à une meilleure conductivité thermique et électrique, et dans certaines céramiques, même à la translucidité.

Permettre des formes complexes et personnalisées

Le frittage est la pierre angulaire de la métallurgie des poudres et de nombreuses formes d'impression 3D métallique.

Comme il commence par une poudre, il permet la création de géométries complexes et de formes personnalisées qui seraient difficiles ou trop coûteuses à produire par moulage ou usinage traditionnels.

Comprendre le compromis clé : Porosité contre Perfection

Bien que puissant, le frittage est un processus de précision où le contrôle est primordial. Le principal compromis tourne autour de l'obtention d'une densification complète.

Le défi de la porosité résiduelle

Si le processus de frittage (température, temps et pression) n'est pas parfaitement contrôlé, des pores microscopiques peuvent subsister dans le matériau.

Cette porosité résiduelle peut devenir un point faible, compromettant potentiellement la résistance ultime et la performance du composant sous contrainte.

La nécessité du contrôle du processus

Contrairement à la fusion, qui crée un liquide homogène, le frittage repose sur des processus atomiques se déroulant dans une masse solide.

L'obtention d'un produit final uniformément dense nécessite un contrôle précis de la qualité de la poudre, de la compaction du corps vert et du cycle thermique. Toute incohérence peut entraîner une pièce finale imparfaite.

Faire le bon choix pour votre application

Choisir le frittage est une décision d'ingénierie basée sur le matériau, la complexité et les propriétés finales souhaitées.

- Si votre objectif principal est de travailler avec des matériaux à haute température : Le frittage est le choix idéal car il contourne les coûts énergétiques extrêmes et les défis techniques de la fusion.

- Si votre objectif principal est de créer des géométries complexes ou personnalisées : Le frittage, surtout lorsqu'il est combiné à l'impression 3D, offre une liberté de conception inégalée.

- Si votre objectif principal est d'obtenir des propriétés matérielles spécifiques : Le frittage offre un contrôle granulaire sur la densité et la microstructure pour concevoir des composants répondant à des besoins de performance spécifiques.

En fin de compte, le frittage permet aux ingénieurs de construire des composants supérieurs à partir du niveau de la particule.

Tableau récapitulatif :

| Aspect | Objectif du frittage |

|---|---|

| Objectif principal | Transformer des particules en poudre en un objet solide et dense |

| Mécanisme clé | Diffusion atomique utilisant la chaleur en dessous du point de fusion du matériau |

| Entrée principale | Matériau en poudre (« Corps vert ») |

| Sortie principale | Composant dense avec des propriétés mécaniques, thermiques ou électriques améliorées |

| Avantage clé | Permet des formes complexes et fonctionne avec des matériaux à haut point de fusion |

| Défi clé | Contrôler le processus pour minimiser la porosité résiduelle afin d'obtenir une résistance maximale |

Prêt à concevoir des composants supérieurs à partir de zéro ?

Le frittage est un processus précis qui nécessite l'équipement et l'expertise appropriés pour atteindre une densité et des performances optimales. KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour la science des matériaux et la métallurgie des poudres.

Nous fournissons les fours de frittage, les presses et le support d'experts fiables dont vous avez besoin pour :

- Atteindre un contrôle précis de la température pour des résultats constants et une densité élevée.

- Créer des géométries complexes pour des composants et des prototypes personnalisés.

- Travailler efficacement avec des matériaux à haute température tels que les céramiques et les métaux réfractaires.

Construisons ensemble votre prochaine percée. Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent améliorer votre processus de frittage et vous aider à créer des pièces plus solides et plus fiables.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans la fabrication d'alliages CuCrFeMnNi ? Obtenir une grande pureté

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide par rapport au HIP ? Optimisation de la production de composites fibre-feuille

- Pourquoi le système de vide d'un four de pressage à chaud sous vide est-il essentiel à la performance de l'acier inoxydable ferritique ODS ?

- Comment la pression mécanique d'un four de frittage sous vide facilite-t-elle la densification des composites B4C/Al ?

- Comment la pression uniaxiale appliquée par un four de frittage sous vide affecte-t-elle la microstructure des composites à base de B4C ?