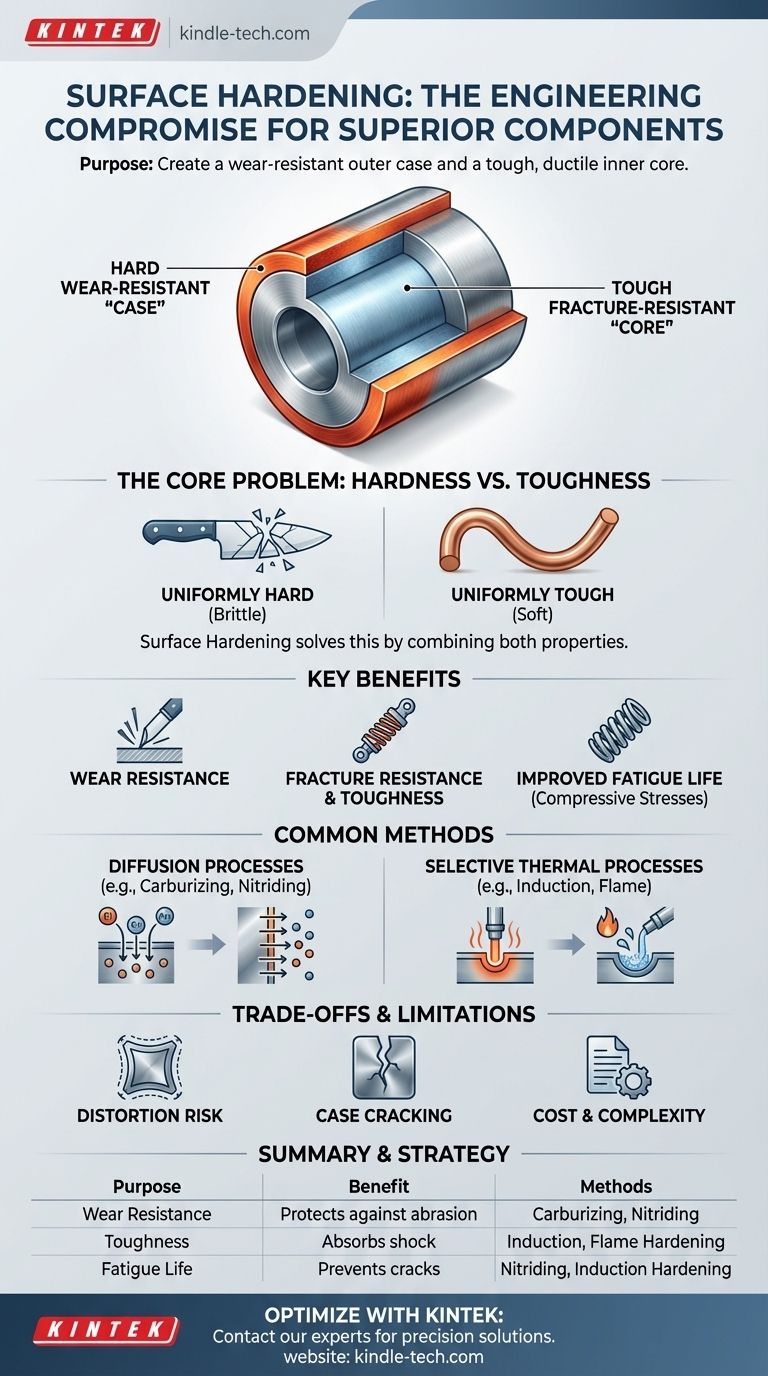

L'objectif principal du durcissement superficiel est de créer un composant doté de deux propriétés distinctes et souhaitables : une couche externe dure et résistante à l'usure, et un noyau interne tenace et ductile. Ce processus durcit sélectivement uniquement la surface d'une pièce métallique, laissant son intérieur — le noyau — dans un état plus doux et plus résilient. Cette structure à double propriété permet à un composant de résister à l'abrasion et à l'usure superficielles tout en étant capable d'absorber les chocs et de résister à la fracture sous charge.

Le durcissement superficiel résout un compromis fondamental en ingénierie. Au lieu de choisir entre un matériau dur et cassant (qui résiste à l'usure mais se brise) et un matériau doux et tenace (qui résiste aux chocs mais s'use), il permet de créer un composant unique qui combine une "cémentation" résistante à l'usure avec un "noyau" résistant à la fracture.

Le problème d'ingénierie fondamental : dureté vs ténacité

Pour saisir la valeur du durcissement superficiel, vous devez d'abord comprendre le conflit inhérent entre deux propriétés matérielles critiques : la dureté et la ténacité.

Les limites d'une pièce uniformément dure

La dureté est la capacité d'un matériau à résister à l'indentation de surface, aux rayures et à l'abrasion.

Une pièce entièrement durcie, comme un couteau en céramique, est excellente pour résister à l'usure de surface. Cependant, cette dureté élevée s'accompagne presque toujours d'une fragilité élevée, rendant la pièce susceptible de se briser sous un choc soudain.

Les limites d'une pièce uniformément tenace

La ténacité est la capacité d'un matériau à absorber de l'énergie et à se déformer sans se fracturer.

Une pièce tenace, comme un fil de cuivre, peut se plier et absorber efficacement les chocs. Cependant, elle est également douce et s'usera rapidement lorsqu'elle est soumise à des frottements ou à un contact avec des matériaux plus durs.

Comment le durcissement superficiel crée un composant supérieur

Le durcissement superficiel résout ce conflit en créant une structure composite au sein d'une seule pièce, l'optimisant pour les contraintes opérationnelles réelles.

La "cémentation" résistante à l'usure

La couche externe durcie, appelée cémentation, confère au composant sa durabilité.

Cette couche est spécifiquement conçue pour résister à l'abrasion, à l'érosion et à la fatigue de contact. Ceci est essentiel pour la durée de vie de pièces telles que les engrenages, les roulements et les arbres à cames.

Le "noyau" résistant à la fracture

Le noyau interne non traité et plus doux conserve sa ténacité et sa ductilité d'origine.

Cela permet au composant de résister aux forces de flexion, d'absorber les charges de choc et de résister à la propagation des fissures qui pourraient commencer à la surface, évitant ainsi une défaillance catastrophique.

Durée de vie en fatigue améliorée

De nombreuses méthodes de durcissement superficiel, telles que la nitruration et le durcissement par induction, introduisent des contraintes résiduelles de compression à la surface.

Cette contrainte de compression agit comme une barrière, contrecarrant les contraintes de traction qui provoquent la formation de fissures de fatigue. Cela peut augmenter considérablement la durée de vie en fatigue d'un composant.

Méthodes courantes de durcissement superficiel

Bien qu'il existe de nombreux processus spécifiques, ils se répartissent généralement en deux catégories principales qui permettent d'obtenir la cémentation dure et le noyau tenace.

Processus de diffusion

Ces méthodes consistent à enrichir la surface d'un métal (généralement de l'acier) avec des éléments qui favorisent la dureté.

La cémentation diffuse du carbone dans la surface, tandis que la nitruration utilise de l'azote. Lorsque la pièce est ensuite traitée thermiquement, cette couche enrichie devient exceptionnellement dure.

Processus thermiques sélectifs

Ces méthodes utilisent un chauffage rapide et localisé de la surface suivi d'un refroidissement rapide (trempe).

Le durcissement par induction et le durcissement à la flamme en sont des exemples courants. Le cycle thermique rapide transforme la structure cristalline de la surface en une phase dure (martensite), tandis que le noyau reste trop froid pour être affecté.

Comprendre les compromis et les limites

Bien que puissant, le durcissement superficiel n'est pas une solution universelle et introduit son propre ensemble de considérations techniques.

Risque de déformation

Les cycles intenses de chauffage et de refroidissement peuvent provoquer la déformation ou le changement de dimensions de la pièce.

Cela nécessite souvent des opérations de finition secondaires, telles que le meulage, pour restaurer les tolérances géométriques requises, ce qui ajoute des coûts et du temps.

Potentiel de fissuration de la cémentation

Un processus mal contrôlé peut entraîner une cémentation trop fragile ou présentant des contraintes internes élevées.

Cela peut entraîner des microfissures, en particulier aux angles vifs ou aux concentrations de contraintes, ce qui peut compromettre l'intégrité de la pièce.

Coût et complexité

Le durcissement superficiel est une étape de fabrication supplémentaire. Il nécessite un équipement spécialisé et un contrôle précis du processus, ce qui augmente le coût et la complexité globaux de la production d'une pièce finie.

Faire le bon choix pour votre objectif

Le choix d'une stratégie de durcissement superficiel dépend entièrement de l'application prévue du composant, du matériau et des exigences de performance.

- Si votre objectif principal est une résistance maximale à l'usure et à la fatigue : Les méthodes de diffusion comme la cémentation ou la nitruration créent une cémentation profonde et bien intégrée, idéale pour les composants soumis à de fortes charges comme les engrenages de transmission.

- Si votre objectif principal est de durcir une zone spécifique et localisée : Les méthodes thermiques comme le durcissement par induction offrent une vitesse et un contrôle exceptionnels pour le traitement de zones précises sur des pièces comme les arbres d'essieu.

- Si votre objectif principal est de minimiser la déformation des pièces : Les processus à basse température comme la nitruration gazeuse sont souvent choisis pour les composants complexes ou à parois minces où le maintien de la stabilité dimensionnelle est critique.

En créant cette structure composite ingénieuse, le durcissement superficiel permet la conception de composants qui sont non seulement durables, mais fondamentalement plus fiables.

Tableau récapitulatif :

| Objectif | Avantage clé | Méthodes courantes |

|---|---|---|

| Résistance à l'usure | La couche externe dure protège contre l'abrasion | Cémentation, Nitruration |

| Ténacité | Le noyau interne doux absorbe les chocs et résiste à la fracture | Durcissement par induction, Durcissement à la flamme |

| Amélioration de la durée de vie en fatigue | Les contraintes de compression empêchent la formation de fissures | Nitruration, Durcissement par induction |

Optimisez vos composants avec les solutions de durcissement superficiel de précision de KINTEK.

Que vous développiez des engrenages à forte charge, des roulements durables ou des pièces complexes à parois minces, l'expertise de KINTEK en équipement de laboratoire et consommables peut vous aider à sélectionner et à mettre en œuvre le processus de durcissement superficiel idéal pour vos besoins spécifiques. Nos solutions garantissent que vos composants atteignent l'équilibre parfait entre dureté de surface et ténacité du noyau pour une fiabilité et une durée de vie maximales.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et les performances de vos composants !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Qu'est-ce que le brasage ? Un guide pour l'assemblage métallique solide à basse température

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- Qu'est-ce qu'un processus de réparation par brasage ? Une solution à basse température pour un assemblage métallique solide et sans soudure

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Quels métaux peuvent être brasés ? Découvrez la polyvalence des techniques de brasage modernes