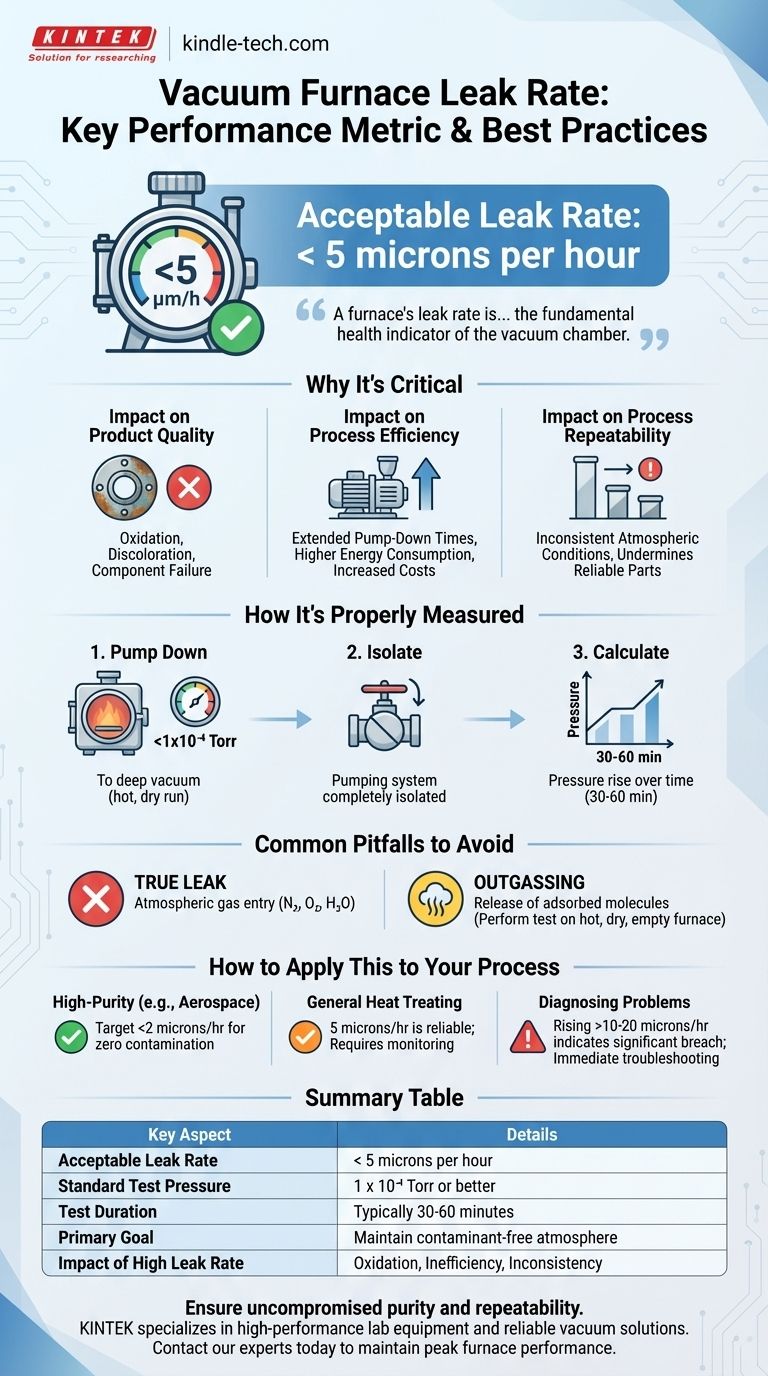

Un taux de fuite acceptable pour un four à vide poussé est généralement inférieur à 5 microns par heure. Cette spécification est un repère critique de performance, garantissant que le four peut maintenir l'environnement à basse pression requis pour un processus donné. Un taux inférieur à ce niveau indique que la cuve est suffisamment étanche pour empêcher les contaminants atmosphériques de compromettre la qualité du produit.

Le taux de fuite d'un four est plus qu'une simple métrique ; c'est l'indicateur fondamental de l'état de santé de la chambre à vide. Il reflète directement la capacité du four à créer une atmosphère pure et contrôlée, ce qui est essentiel pour obtenir des résultats répétables et de haute qualité dans des processus sensibles tels que le brasage et le traitement thermique.

Pourquoi le taux de fuite est une métrique de performance critique

Un four sous vide est conçu pour créer un environnement contrôlé, exempt des gaz réactifs présents dans notre atmosphère. Une fuite, aussi petite soit-elle, va directement à l'encontre de cet objectif principal.

Impact sur la qualité du produit

Le contaminant le plus important introduit par une fuite est l'air atmosphérique, qui se compose d'azote, d'oxygène et de vapeur d'eau. Ces éléments peuvent provoquer une oxydation, une décoloration et de mauvaises liaisons métallurgiques sur les surfaces des pièces traitées, entraînant une défaillance des composants.

Impact sur l'efficacité du processus

Un four qui fuit oblige le système de pompage à vide poussé à travailler en continu pour compenser la charge de gaz entrante. Cela prolonge les temps de pompage, augmente la consommation d'énergie et sollicite davantage les pompes, ce qui augmente les coûts opérationnels.

Impact sur la répétabilité du processus

Un taux de fuite incohérent ou non mesuré rend impossible la garantie des mêmes conditions atmosphériques d'un cycle à l'autre. Ce manque de contrôle compromet la capacité à produire des pièces cohérentes et fiables.

Comment le taux de fuite est correctement mesuré

Un test standardisé garantit que la mesure du taux de fuite est à la fois précise et répétable. La procédure est conçue pour isoler les fuites vers la chambre des autres sources de gaz.

La procédure de test standard

Le test est généralement effectué immédiatement après un cycle à chaud et à sec. Le four est pompé jusqu'à un niveau de vide poussé, souvent 1 x 10⁻⁴ Torr ou mieux, pour s'assurer que les surfaces internes sont exemptes de gaz piégé et de vapeur d'eau (dégazage).

La phase d'isolation

Une fois le vide ultime atteint, le système de pompage est complètement isolé de la chambre du four à l'aide d'une vanne principale. Cette étape est cruciale ; elle garantit que le test ne mesure que le gaz entrant dans la chambre depuis l'extérieur, et non la performance des pompes elles-mêmes.

Calcul et acceptation

Après l'isolation, le niveau de vide est enregistré sur une période définie, généralement de 30 et 60 minutes. L'augmentation de la pression pendant cette période est calculée pour déterminer le taux de fuite, qui est ensuite comparé au critère d'acceptation, tel que la norme courante <5 microns/heure.

Pièges courants à éviter

L'interprétation d'un test de taux de fuite nécessite de comprendre la différence entre une véritable fuite et d'autres phénomènes pouvant provoquer une augmentation de la pression à l'intérieur de la chambre.

Confondre les fuites avec le dégazage

Le dégazage est le rejet de molécules (principalement de la vapeur d'eau) qui ont été adsorbées sur les surfaces internes et l'isolation du four. Une augmentation de pression due au dégazage peut être confondue avec une fuite. C'est pourquoi un test de fuite doit être effectué sur un four chaud, sec et vide pour minimiser les effets du dégazage.

Masquer les fuites avec la puissance de pompage

Un système de pompage puissant peut parfois masquer les effets d'une fuite modérée pendant le fonctionnement en éliminant le gaz entrant aussi vite qu'il entre. Cependant, la contamination se produit toujours. Le test d'isolation est le seul moyen définitif de connaître la véritable intégrité de la chambre.

Comment appliquer cela à votre processus

Votre taux de fuite acceptable dépend directement de la sensibilité de votre application et de vos objectifs opérationnels.

- Si votre objectif principal est les processus de haute pureté (par exemple, le brasage aérospatial) : Un taux de fuite inférieur à 5 microns/heure est la norme minimale, et un objectif inférieur à 2 microns/heure est la meilleure pratique pour garantir une contamination nulle.

- Si votre objectif principal est le traitement thermique général : La norme de 5 microns/heure est un repère fiable. Le fait de la dépasser légèrement peut être tolérable, mais cela nécessite une surveillance vigilante des signes d'oxydation du produit.

- Si vous diagnostiquez un problème de four : Un taux de fuite dépassant 10 à 20 microns/heure indique une brèche importante qui nécessite un dépannage immédiat, souvent avec un détecteur de fuite à l'hélium, pour trouver et réparer la source.

En fin de compte, une approche disciplinée pour mesurer et maintenir un faible taux de fuite est le fondement des opérations de four sous vide fiables et répétables.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Taux de fuite acceptable | < 5 microns par heure |

| Pression de test standard | 1 x 10⁻⁴ Torr ou mieux |

| Durée du test | Généralement 30 à 60 minutes |

| Objectif principal | Maintenir une atmosphère contrôlée et exempte de contaminants |

| Impact d'un taux de fuite élevé | Oxydation, inefficacité du processus, résultats incohérents |

Assurez-vous que votre four sous vide offre une pureté et une répétabilité sans compromis.

Un environnement contrôlé et étanche est non négociable pour les processus sensibles tels que le brasage et le traitement thermique. KINTEK se spécialise dans les équipements de laboratoire haute performance et les consommables, fournissant les solutions de vide fiables dont votre laboratoire a besoin pour protéger la qualité des produits et maximiser l'efficacité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux exigences spécifiques de votre application et vous aider à maintenir les performances optimales de votre four.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Comment un four de chauffage électrique spécialisé de petite taille assure-t-il l'exactitude des tests dynamiques SHPB à haute température ?

- Quel est le rôle d'un four de séchage sous vide dans le prétraitement des composites graphite-aluminium ? Assurer l'intégrité du matériau

- Pourquoi un four sous vide ? Obtenez un contrôle absolu pour une qualité de matériau supérieure

- Comment un four sous vide est-il chauffé ? La science du traitement propre à haute température

- Quelles sont les fonctions des fours de haute précision à haute température lors du traitement de l'acier ODS ? Optimiser les performances des alliages

- Quelles sont les applications du brasage sous vide ? Obtenez des joints solides et propres pour les composants critiques

- Quels sont les facteurs qui affectent le processus de frittage ? Maîtrisez les 5 facteurs clés pour un frittage parfait

- Comment l'efficacité de réflexion de la chaleur d'un bouclier thermique en molybdène se compare-t-elle à celle d'un bouclier thermique en acier ? | Performance 7 pour 1