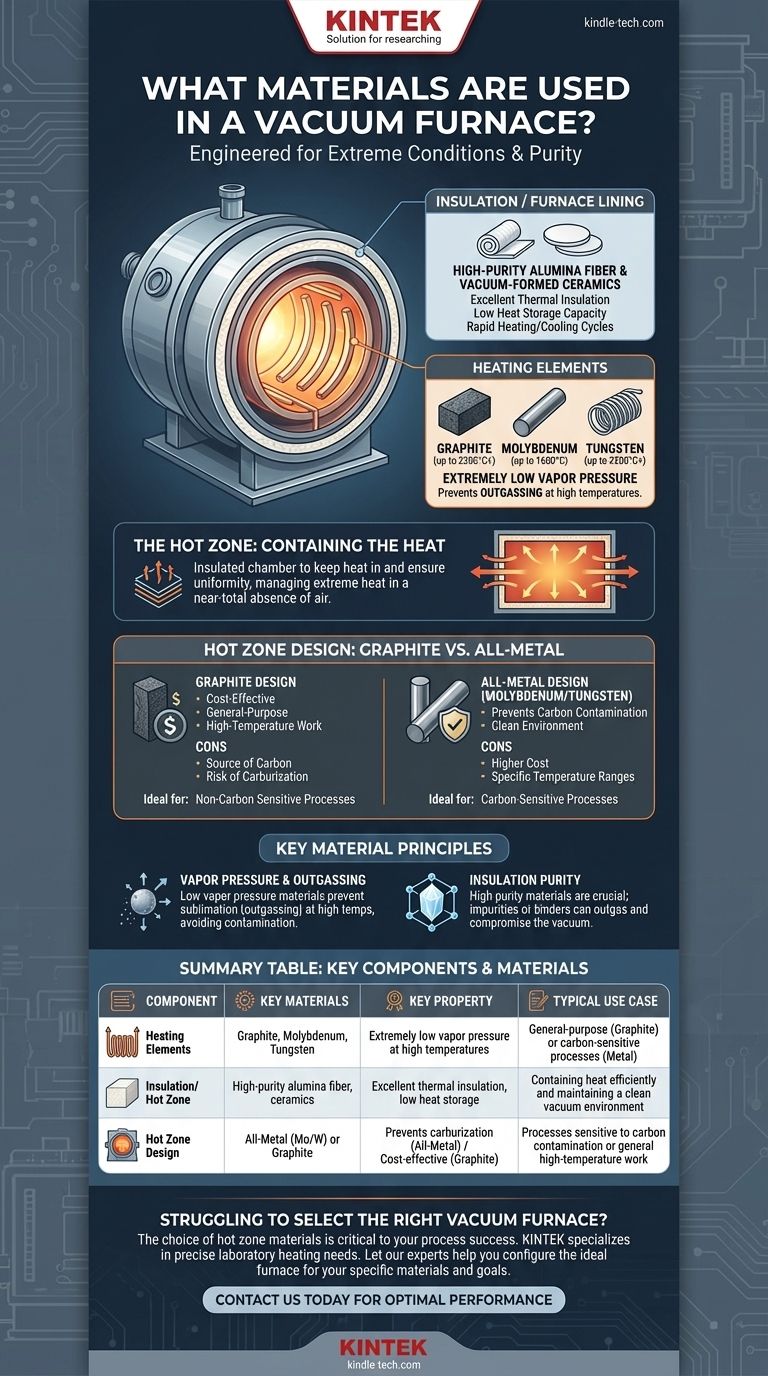

Les matériaux primaires utilisés dans un four sous vide sont spécifiquement choisis pour leur capacité à résister à des conditions extrêmes. Les composants centraux, connus sous le nom de "zone chaude", comportent généralement des éléments chauffants fabriqués en graphite, molybdène ou tungstène. Le revêtement et l'isolation du four sont construits à partir de matériaux tels que la fibre d'alumine de haute pureté et d'autres céramiques formées sous vide pour contenir efficacement la chaleur intense.

Le défi central dans la conception des fours sous vide est de gérer la chaleur extrême en l'absence quasi totale d'air. Par conséquent, chaque matériau sélectionné doit non seulement survivre à des températures élevées, mais aussi posséder une pression de vapeur extrêmement basse pour éviter qu'il ne "dégaze" et ne contamine les matériaux traités.

L'anatomie d'un four sous vide : composants clés et matériaux

Un four sous vide est un système de pièces spécialisées, chacune nécessitant des matériaux adaptés à sa fonction unique. La zone la plus critique est la zone chaude, où le chauffage et le traitement ont lieu.

La zone chaude : contenir la chaleur

La zone chaude est la chambre isolée qui contient les éléments chauffants et la charge de travail. Son rôle principal est de retenir la chaleur et d'assurer l'uniformité de la température.

L'isolation, ou revêtement du four, est fabriquée à partir de céramiques avancées. Des matériaux comme la fibre d'alumine de haute pureté, les matériaux fibreux formés sous vide et les plaques légères d'oxyde d'aluminium creuses sont courants.

Ces matériaux sont choisis pour leurs excellentes performances d'isolation thermique et leur faible capacité de stockage de chaleur. Cela permet des cycles de chauffage et de refroidissement rapides sans risque de fissuration ou de dégradation.

Éléments chauffants : le moteur du four

Les éléments chauffants sont responsables de la génération des températures élevées du four. Dans un vide, la combustion n'est pas possible, le chauffage se fait donc électriquement.

Les trois matériaux les plus courants pour les éléments chauffants sont le graphite, le molybdène et le tungstène. Chacun a une plage de température de fonctionnement distincte et des caractéristiques spécifiques.

La propriété la plus importante pour ces matériaux est leur faible pression de vapeur. Même à des températures extrêmes (jusqu'à 2200°C), ils libèrent très peu de particules, ce qui est essentiel pour maintenir un environnement sous vide propre.

Du passé au présent : conceptions tout-métal vs. graphite

De nombreux fours sous vide anciens utilisaient une conception de zone chaude entièrement métallique, souvent avec du molybdène ou du tungstène pour les éléments chauffants et les écrans de rayonnement qui servent d'isolation.

Aujourd'hui, de nombreux fours utilisent des composants à base de graphite, y compris des éléments chauffants en graphite incurvés légers et une isolation en fibre de graphite. Cette conception est souvent plus rentable et adaptée à un large éventail d'applications.

Comprendre les compromis et la sélection des matériaux

Le choix entre différents matériaux n'est pas arbitraire ; c'est une décision calculée basée sur les exigences spécifiques du processus, y compris la température, le matériau traité et le budget.

Prévenir la contamination : le rôle de la pression de vapeur

Dans le vide quasi parfait d'un four, les matériaux se comportent différemment. Toute substance ayant une pression de vapeur élevée commencera à se sublimer, ou à passer directement de l'état solide à l'état gazeux, un processus connu sous le nom de dégazage.

Ce gaz peut contaminer la surface des pièces traitées thermiquement, ruinant potentiellement le produit final. Le graphite, le molybdène et le tungstène sont prisés car ils résistent à cet effet même à des milliers de degrés.

Graphite vs. Molybdène : un choix critique

Le choix entre une zone chaude en graphite ou entièrement métallique (molybdène/tungstène) est fondamental.

Une zone chaude en graphite est excellente pour les travaux généraux à haute température. Cependant, elle peut être une source de carbone. Si le matériau traité est sensible à la contamination au carbone (un phénomène appelé cémentation), alors le graphite est inadapté.

Une zone chaude entièrement métallique utilisant des éléments en molybdène ou en tungstène est la solution pour les processus où la contamination au carbone doit être évitée. Le molybdène est généralement utilisé jusqu'à 1600°C, tandis que le tungstène est réservé à des températures encore plus élevées.

L'importance de la pureté de l'isolation

Le terme "haute pureté" pour les matériaux d'isolation comme la fibre d'alumine est critique. Toute impureté ou agent liant dans l'isolation pourrait également dégazer à haute température.

Cela compromettrait le niveau de vide et contaminerait la charge de travail. Par conséquent, seuls des matériaux spécialisés de haute pureté sont utilisés pour revêtir le four.

Adapter les matériaux à votre application

Le choix de la configuration correcte du four dépend entièrement de vos objectifs de processus.

- Si votre objectif principal est d'atteindre des températures extrêmes (au-dessus de 2000°C) : Les éléments chauffants en tungstène ou en graphite de haute qualité sont les seules options viables.

- Si votre objectif principal est de prévenir la contamination au carbone : Une zone chaude entièrement métallique avec des éléments chauffants en molybdène ou en tungstène est le choix standard et nécessaire.

- Si votre objectif principal est un traitement général et rentable : Un four avec des éléments chauffants et une isolation en graphite offre d'excellentes performances pour un large éventail d'applications.

Comprendre ces principes fondamentaux des matériaux vous permet de sélectionner ou d'utiliser un four sous vide qui répond précisément aux exigences de votre processus spécifique.

Tableau récapitulatif :

| Composant | Matériaux clés | Propriété clé | Cas d'utilisation typique |

|---|---|---|---|

| Éléments chauffants | Graphite, Molybdène, Tungstène | Pression de vapeur extrêmement basse à hautes températures | Usage général (Graphite) ou processus sensibles au carbone (Métal) |

| Isolation / Zone chaude | Fibre d'alumine de haute pureté, céramiques | Excellente isolation thermique, faible stockage de chaleur | Contenir efficacement la chaleur et maintenir un environnement sous vide propre |

| Conception de la zone chaude | Tout-métal (Molybdène/Tungstène) ou Graphite | Prévient la cémentation (Tout-métal) / Rentable (Graphite) | Processus sensibles à la contamination au carbone ou travaux généraux à haute température |

Vous avez du mal à choisir le bon four sous vide pour votre application ? Le choix des matériaux de la zone chaude – graphite ou tout-métal – est essentiel au succès de votre processus, que vous ayez besoin de prévenir la contamination au carbone ou d'atteindre des températures extrêmes. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins précis de chauffage en laboratoire. Nos experts peuvent vous aider à configurer le four idéal pour vos matériaux et objectifs spécifiques. Contactez-nous dès aujourd'hui pour discuter de vos besoins et assurer une performance optimale pour votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Qu'est-ce que le traitement thermique sous vide ? Obtenez un contrôle, une propreté et une qualité supérieurs

- Quel est le taux de fuite pour un four sous vide ? Assurer la pureté du processus et la répétabilité

- Quels sont les avantages du traitement thermique sous vide ? Obtenez une précision et une propreté supérieures pour les composants critiques

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace