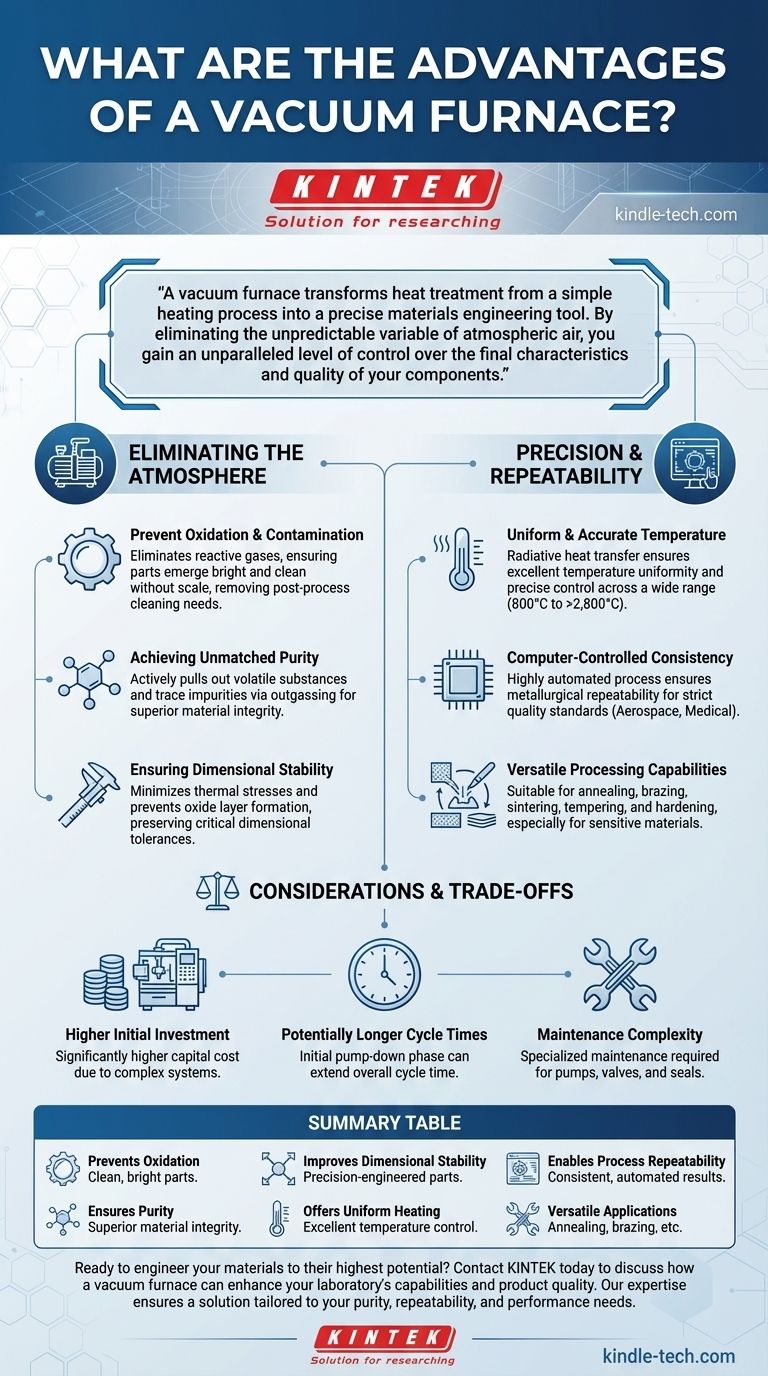

Les principaux avantages d'un four sous vide résident dans sa capacité à créer un environnement hautement contrôlé et exempt de contamination. En éliminant l'atmosphère et ses gaz réactifs, ces fours préviennent l'oxydation et assurent une pureté exceptionnelle, conduisant à des propriétés matérielles supérieures. Ce contrôle environnemental précis, combiné à une gestion uniforme de la température et à des processus automatisés, fournit des résultats constants et de haute qualité pour un large éventail d'applications de traitement thermique.

Un four sous vide transforme le traitement thermique d'un simple processus de chauffage en un outil d'ingénierie des matériaux précis. En éliminant la variable imprévisible de l'air atmosphérique, vous obtenez un niveau de contrôle inégalé sur les caractéristiques finales et la qualité de vos composants.

Le fondement du contrôle : l'élimination de l'atmosphère

La caractéristique distinctive d'un four sous vide est l'élimination de l'air avant et pendant le cycle de chauffage. Cette étape fondamentale est la source de ses avantages les plus significatifs.

Prévention de l'oxydation et de la contamination

Dans un four conventionnel, l'oxygène et les autres gaz de l'air réagissent avec la surface chaude d'une pièce, créant de la calamine et une décoloration. Un four sous vide élimine ces gaz réactifs, garantissant que les pièces sortent du cycle de traitement thermique brillantes et propres. Cela élimine le besoin de nettoyage post-traitement et préserve l'intégrité de la surface du composant.

Atteindre une pureté inégalée

L'environnement sous vide ne vise pas seulement à prévenir de nouveaux contaminants ; il s'agit également d'éliminer ceux qui existent déjà. Le système de pompage sous vide extrait activement les substances volatiles et les impuretés traces du matériau lui-même, un processus connu sous le nom de dégazage. Il en résulte un produit final d'une pureté supérieure et d'une intégrité structurelle améliorée.

Assurer la stabilité dimensionnelle

Le chauffage uniforme dans un environnement contrôlé et sans gaz minimise les contraintes thermiques qui provoquent la déformation ou la distorsion des pièces. En empêchant la formation d'une couche d'oxyde, la surface du composant reste inchangée, préservant les tolérances dimensionnelles critiques, ce qui est essentiel pour les pièces de précision.

Précision et répétabilité dans le traitement thermique

Une fois l'environnement sous contrôle, l'accent est mis sur le processus thermique lui-même. Les fours sous vide offrent une précision et une cohérence exceptionnelles.

Température uniforme et précise

Le transfert de chaleur sous vide se produit principalement par rayonnement, ce qui favorise une excellente uniformité de la température sur l'ensemble de la charge de travail. Des systèmes de contrôle avancés permettent une gestion précise de la température, souvent à quelques degrés près, sur une très large plage de fonctionnement (de 800°C à plus de 2 800°C).

Cohérence contrôlée par ordinateur

Les fours sous vide modernes sont hautement automatisés. L'ensemble du cycle de traitement thermique – de la mise sous vide au chauffage, au maintien et à la trempe – peut être programmé et exécuté par un ordinateur. Cela garantit une répétabilité métallurgique d'un lot à l'autre, une exigence critique pour les industries soumises à des normes de qualité strictes comme l'aérospatiale et le médical.

Capacités de traitement polyvalentes

L'environnement contrôlé d'un four sous vide le rend adapté à un large éventail de processus thermiques. C'est un outil très polyvalent capable d'effectuer le recuit, le brasage, le frittage, le revenu et la trempe, souvent pour des matériaux qui seraient compromis dans un four à atmosphère traditionnelle.

Comprendre les compromis et les considérations

Bien que puissants, les fours sous vide ne sont pas la solution universelle pour tous les besoins de traitement thermique. Leurs avantages s'accompagnent de considérations spécifiques.

Investissement initial plus élevé

Les fours sous vide, avec leurs chambres complexes, leurs joints et leurs systèmes de pompage haute performance, représentent un coût d'investissement initial nettement plus élevé que les fours à atmosphère conventionnels.

Temps de cycle potentiellement plus longs

Le processus d'obtention d'un vide poussé (pompage) prend du temps. Bien que la phase de refroidissement rapide (trempe) puisse être très rapide, la phase initiale de pompage peut rendre le temps de cycle global plus long que certains processus plus simples basés sur l'atmosphère.

Complexité de la maintenance

Les systèmes nécessaires pour créer et maintenir un vide – y compris les pompes, les vannes et les joints – exigent une maintenance spécialisée et diligente pour garantir des performances sans fuite et une fiabilité opérationnelle.

Faire le bon choix pour votre application

Le choix d'un four sous vide dépend entièrement de la qualité, du matériau et de la complexité requis pour votre produit final.

- Si votre objectif principal est les composants de haute pureté (médical, aérospatial) : L'environnement sans contamination est non négociable pour atteindre l'intégrité et les performances matérielles requises.

- Si votre objectif principal est le brasage d'assemblages complexes : Le processus de brasage sous vide propre et sans flux assure des joints solides et sans vide, sans nettoyage après brasage.

- Si votre objectif principal est la trempe des aciers à outils haute performance : Le contrôle précis du chauffage et la trempe rapide par gaz offrent des propriétés mécaniques supérieures et une distorsion minimale.

- Si votre objectif principal est les pièces à grand volume et à faible complexité : Le coût, le temps de cycle et les frais de maintenance peuvent rendre un four à atmosphère conventionnel un choix plus pratique et économique.

En fin de compte, un four sous vide offre un niveau exceptionnel de contrôle des processus, vous permettant d'optimiser les matériaux à leur plus haut potentiel.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Prévient l'oxydation | Élimine la calamine et la décoloration pour des pièces propres et brillantes. |

| Assure la pureté | Élimine les contaminants par dégazage pour une intégrité matérielle supérieure. |

| Améliore la stabilité dimensionnelle | Minimise la déformation et la distorsion pour les pièces de précision. |

| Offre un chauffage uniforme | Fournit un excellent contrôle de la température sur l'ensemble de la charge de travail. |

| Permet la répétabilité du processus | Fournit des résultats cohérents et automatisés lot après lot. |

| Applications polyvalentes | Convient pour le recuit, le brasage, le frittage, le revenu et la trempe. |

Prêt à optimiser vos matériaux à leur plus haut potentiel ?

Un four sous vide de KINTEK transforme votre processus de traitement thermique, offrant l'environnement sans contamination et le contrôle précis requis pour des résultats supérieurs dans les applications aérospatiales, médicales et d'aciers à outils. Notre expertise en équipement de laboratoire vous assure une solution adaptée à vos besoins spécifiques en matière de pureté, de répétabilité et de performance.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont un four sous vide peut améliorer les capacités de votre laboratoire et la qualité de vos produits.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez un contrôle, une propreté et une qualité supérieurs

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Qu'est-ce que la haute température d'un four à vide ? Découvrez la plage pour le traitement de vos matériaux