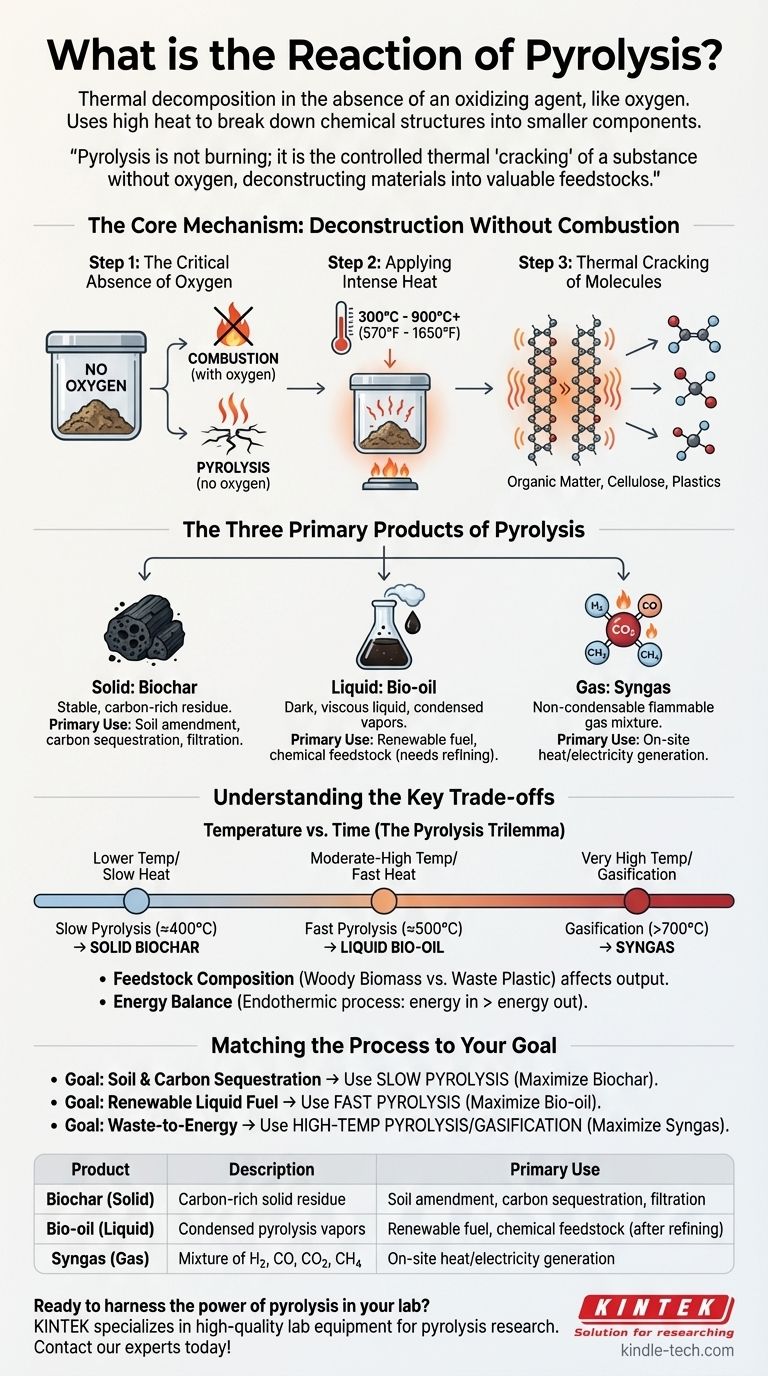

Essentiellement, la pyrolyse est une décomposition thermique en l'absence d'un agent oxydant tel que l'oxygène. Au lieu de brûler un matériau, une chaleur élevée est utilisée pour décomposer sa structure chimique en composants plus petits et plus fondamentaux. Ce processus transforme irréversiblement les matériaux organiques en un solide, un liquide et un gaz.

La pyrolyse n'est pas une combustion ; c'est le « craquage » thermique contrôlé d'une substance sans oxygène. Cette distinction essentielle permet à la pyrolyse de déconstruire les matériaux en produits chimiques de base précieux plutôt que de les réduire en cendres et en gaz d'échappement.

Le mécanisme fondamental : déconstruction sans combustion

Au cœur, la pyrolyse est un processus thermochimique simple. Comprendre les étapes clés révèle pourquoi il s'agit d'un outil si puissant pour la conversion des matériaux.

Étape 1 : L'absence critique d'oxygène

La caractéristique déterminante de la pyrolyse est qu'elle se déroule dans une atmosphère inerte, ce qui signifie qu'il y a peu ou pas d'oxygène présent.

Si de l'oxygène était présent, le matériau se consumerait (brûlerait), libérant son énergie stockée sous forme de chaleur et de lumière, et produisant principalement du dioxyde de carbone et de l'eau. En éliminant l'oxygène, nous empêchons la combustion et forçons plutôt les liaisons chimiques au sein du matériau à se rompre uniquement sous l'effet de la chaleur.

Étape 2 : Application d'une chaleur intense

Les réactions de pyrolyse nécessitent une énergie thermique importante, généralement dans la plage de 300 °C à plus de 900 °C (570 °F à 1650 °F).

La température spécifique appliquée est un levier de contrôle clé. Différentes températures et vitesses de chauffage favoriseront la production de différents produits finaux, permettant aux opérateurs d'adapter le processus à un résultat souhaité.

Étape 3 : Craquage thermique des molécules

Une fois chauffées, les longues molécules complexes qui composent la matière organique (comme la cellulose, la lignine ou les plastiques) deviennent instables.

La chaleur intense et les vibrations provoquent le « craquage » ou la rupture de ces polymères à longue chaîne en composés plus petits et plus volatils. Ces nouvelles molécules plus petites sont les principaux produits de la réaction.

Les trois principaux produits de la pyrolyse

La décomposition d'un seul matériau d'entrée donne trois flux de produits distincts, chacun avec ses propres caractéristiques et utilisations.

Solide : Biochar

C'est le résidu solide stable et riche en carbone laissé derrière. Il ressemble au charbon de bois.

Le biochar est très apprécié pour sa capacité à améliorer la santé des sols, à séquestrer le carbone pendant de longues périodes et à agir comme milieu filtrant.

Liquide : Bio-huile

Il s'agit d'un liquide foncé et visqueux produit lorsque les vapeurs de pyrolyse chaudes sont rapidement refroidies et condensées. Il est également connu sous le nom d'huile de pyrolyse ou de goudron.

La bio-huile est un mélange complexe de centaines de composés organiques différents. Bien qu'elle soit riche en énergie, elle est généralement acide et instable, nécessitant un raffinage supplémentaire avant de pouvoir être utilisée comme carburant de transport ou produit chimique de haute qualité.

Gaz : Gaz de synthèse

C'est la fraction non condensable des vapeurs de pyrolyse. C'est un mélange de gaz inflammables.

Le gaz de synthèse se compose principalement d'hydrogène (H₂), de monoxyde de carbone (CO), de dioxyde de carbone (CO₂) et de méthane (CH₄). Il peut être combusé sur place pour fournir la chaleur nécessaire au maintien de la réaction de pyrolyse ou utilisé pour produire de l'électricité.

Comprendre les compromis clés

Le résultat d'une réaction de pyrolyse n'est pas fixe ; il dépend fortement des conditions du processus. Maîtriser ces variables est essentiel pour atteindre un objectif spécifique.

Le « Trilemme de la pyrolyse » : Température contre Temps

Le rapport entre le charbon, l'huile et le gaz produit est directement contrôlé par la vitesse de chauffage et la température finale.

- Pyrolyse lente : Des températures plus basses (environ 400 °C) et des vitesses de chauffage lentes maximisent la production de biochar solide.

- Pyrolyse rapide : Des températures modérées à élevées (environ 500 °C) et des vitesses de chauffage extrêmement rapides maximisent le rendement en bio-huile liquide.

- Gazéification : Des températures très élevées (supérieures à 700 °C), souvent avec une quantité contrôlée d'oxygène ou de vapeur, sont utilisées pour maximiser la production de gaz de synthèse.

La matière première n'est pas universelle

La composition du matériau d'entrée, ou matière première, influence considérablement le résultat.

La biomasse ligneuse produira une huile et un charbon différents des déchets plastiques ou des vieux pneus. Les contaminants présents dans la matière première peuvent également se retrouver dans les produits finaux, compliquant leur utilisation et nécessitant potentiellement des étapes de purification coûteuses.

Le bilan énergétique

La pyrolyse est un processus endothermique, ce qui signifie qu'elle nécessite un apport continu d'énergie pour maintenir les températures élevées. Une usine de pyrolyse performante doit être énergétiquement positive, ce qui signifie que la valeur énergétique de ses produits (en particulier le gaz de synthèse et la bio-huile) est supérieure à l'énergie requise pour faire fonctionner le système.

Adapter le processus à votre objectif

Le choix de la bonne approche de pyrolyse dépend entièrement du produit final souhaité.

- Si votre objectif principal est l'amendement des sols et la séquestration du carbone : Utilisez la pyrolyse lente à des températures plus basses pour maximiser votre rendement en biochar stable.

- Si votre objectif principal est de créer une source de carburant liquide renouvelable : Mettez en œuvre une pyrolyse rapide avec un chauffage et un refroidissement rapides pour maximiser la production de bio-huile.

- Si votre objectif principal est la production d'énergie à partir de déchets : Utilisez un processus de pyrolyse à haute température ou de gazéification pour maximiser la production de gaz de synthèse combustible.

En fin de compte, la pyrolyse est un outil chimique polyvalent pour libérer la valeur stockée dans les matériaux organiques complexes.

Tableau récapitulatif :

| Produit | Description | Utilisation principale |

|---|---|---|

| Biochar (Solide) | Résidu solide riche en carbone | Amendement des sols, séquestration du carbone, filtration |

| Bio-huile (Liquide) | Vapeurs de pyrolyse condensées | Carburant renouvelable, matière première chimique (après raffinage) |

| Gaz de synthèse (Gaz) | Mélange de H₂, CO, CO₂, CH₄ | Production de chaleur/électricité sur site |

Prêt à exploiter la puissance de la pyrolyse dans votre laboratoire ?

KINTEK est spécialisée dans les équipements de laboratoire et les consommables de haute qualité pour la recherche et le développement en pyrolyse. Que vous optimisiez la production de biochar, analysiez la composition de la bio-huile ou développiez de nouveaux processus de valorisation des déchets, nos fours, réacteurs et outils analytiques fiables sont conçus pour offrir un contrôle précis de la température et des résultats constants.

Laissez-nous vous aider à atteindre vos objectifs de conversion de matériaux. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Four rotatif continu scellé sous vide Four rotatif

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse